Nella sua essenza, la deposizione del silicio è il processo di applicazione di uno strato sottile e uniforme di silicio su una superficie, nota come substrato. Questa tecnica fondamentale nella produzione moderna segue una sequenza di passaggi altamente controllati: preparazione di una fonte di silicio pura e di un substrato pulito, trasporto di atomi o molecole di silicio al substrato all'interno di un ambiente controllato e costruzione del film strato per strato.

Il preciso metodo di deposizione scelto non è arbitrario; è dettato dalle proprietà finali che il film di silicio deve possedere. La scelta fondamentale tra tecniche di deposizione fisica e chimica determina la purezza, la struttura cristallina e l'idoneità del film per il suo uso finale, dai microchip ai pannelli solari.

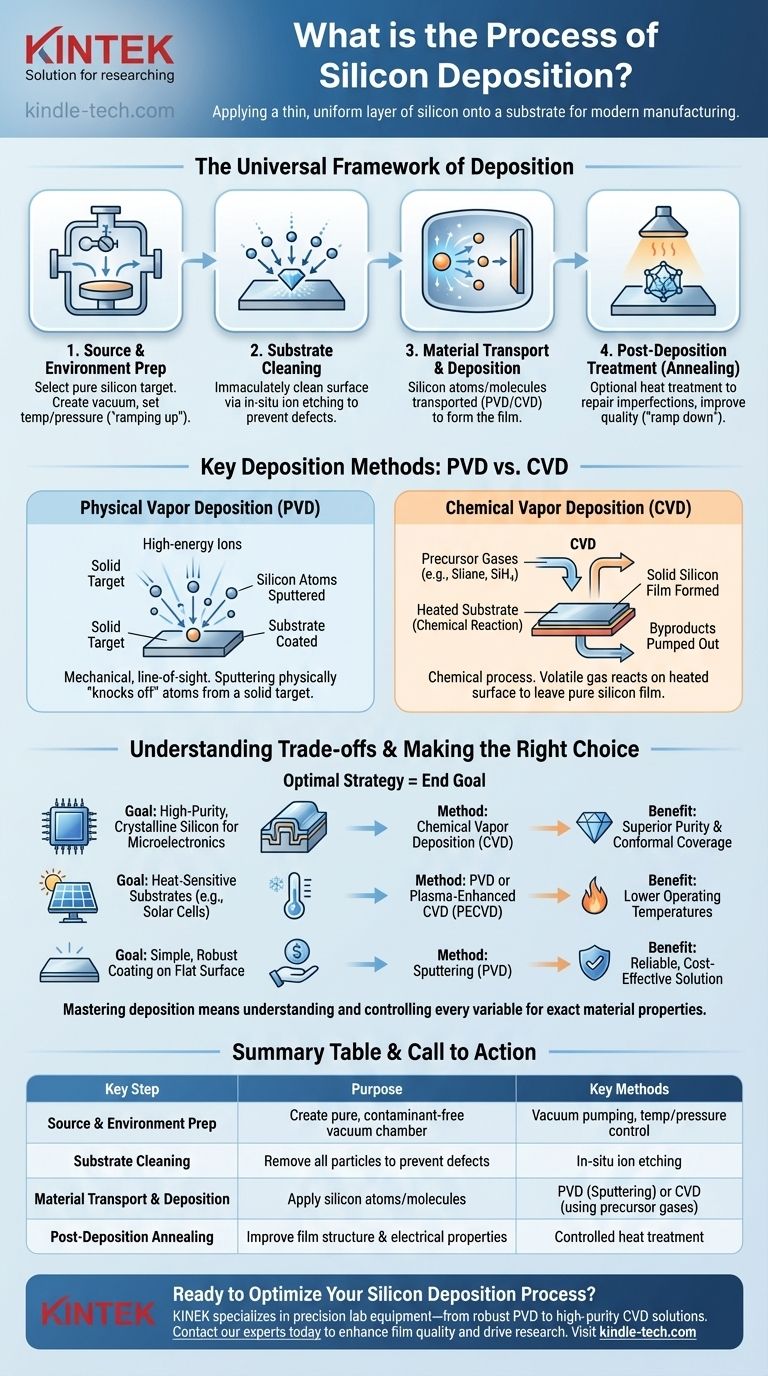

Il Quadro Universale della Deposizione

Sebbene le tecniche specifiche varino, quasi tutti i processi di deposizione del silicio seguono un quadro universale a più stadi. Ogni fase è fondamentale per ottenere la qualità del film e le caratteristiche prestazionali desiderate.

Fase 1: Preparazione della Fonte di Materiale e dell'Ambiente

Il processo inizia selezionando una fonte di silicio di elevata purezza, spesso chiamata "target". Contemporaneamente, viene preparata la camera di deposizione. Ciò comporta tipicamente la creazione di un vuoto per rimuovere i contaminanti e l'impostazione di una temperatura e pressione precise, una fase nota come "rampa di salita" (ramping up).

Fase 2: Pulizia del Substrato

Prima che la deposizione possa iniziare, la superficie del substrato deve essere immacolatamente pulita. Anche particelle microscopiche o residui causeranno difetti nel film di silicio finale. Ciò si ottiene spesso attraverso un processo di "incisione" (etching) in situ, che utilizza ioni per bombardare e pulire la superficie del substrato all'interno della camera a vuoto.

Fase 3: Trasporto del Materiale e Deposizione

Questo è il cuore del processo. La fonte di materiale di silicio viene energizzata e trasportata al substrato. Il metodo di trasporto è il principale elemento di differenziazione tra le tecniche, come l'espulsione fisica di atomi da un target (PVD) o l'uso di una reazione chimica da un gas precursore (CVD).

Fase 4: Trattamento Post-Deposizione (Ricottura)

Dopo che il film è stato depositato, può subire un trattamento termico opzionale chiamato ricottura (annealing). Questa fase aiuta a riparare eventuali imperfezioni strutturali e può migliorare la qualità cristallina e le proprietà elettriche del film. Infine, la camera viene riportata a temperatura ambiente e pressione ambiente in una fase controllata di "rampa di discesa" (ramp down).

Metodi di Deposizione Chiave: PVD vs CVD

Il modo in cui il silicio viene trasportato al substrato rientra in due categorie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). La scelta tra i due è una decisione ingegneristica critica.

Deposizione Fisica da Vapore (PVD)

La PVD è un processo meccanico a linea di vista. Nella sputtering, un metodo PVD comune, un target solido di silicio viene bombardato con ioni ad alta energia. Questa collisione "espelle" fisicamente o "spruzza" atomi di silicio, che viaggiano attraverso il vuoto e rivestono il substrato.

Deposizione Chimica da Vapore (CVD)

La CVD è un processo chimico. In questo metodo, uno o più gas precursori volatili (come il silano, SiH₄) vengono introdotti nella camera. Questi gas si decompongono e reagiscono sulla superficie del substrato riscaldato, lasciando dietro di sé un film solido di silicio puro. Gli altri sottoprodotti della reazione vengono quindi pompati via.

Comprendere i Compromessi

Né PVD né CVD sono universalmente superiori; la scelta giusta dipende dai requisiti specifici dell'applicazione.

Purezza e Copertura Conforme

La CVD generalmente produce film di maggiore purezza e offre una copertura conforme superiore. Ciò significa che può rivestire uniformemente superfici complesse e tridimensionali, il che è fondamentale per la microelettronica moderna. La PVD è più un processo a linea di vista e fatica a rivestire uniformemente le aree in ombra di una superficie intricata.

Temperatura di Deposizione

I processi CVD tradizionali richiedono temperature del substrato molto elevate per guidare le reazioni chimiche necessarie. Ciò può danneggiare componenti o substrati sensibili al calore. Molte tecniche PVD, insieme a una variante chiamata CVD potenziata al plasma (PECVD), possono operare a temperature molto più basse.

Velocità di Deposizione e Costo

La PVD può spesso raggiungere velocità di deposizione più elevate per alcuni materiali, ma l'attrezzatura può essere complessa. I processi CVD sono il cavallo di battaglia dell'industria dei semiconduttori per il silicio di alta qualità, ma la gestione dei gas precursori e delle alte temperature aumenta la complessità e il costo.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia ottimale di deposizione del silicio è determinata interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è sul silicio cristallino di elevata purezza per la microelettronica: la Deposizione Chimica da Vapore (CVD) è lo standard industriale per la sua eccezionale purezza e capacità di rivestire strutture complesse.

- Se la tua attenzione principale è la deposizione su substrati sensibili al calore o per applicazioni come le celle solari: la Deposizione Fisica da Vapore (PVD) o la CVD potenziata al plasma (PECVD) sono scelte superiori grazie alle loro temperature operative più basse.

- Se la tua attenzione principale è un rivestimento semplice e robusto su una superficie piana: lo sputtering (un metodo PVD) fornisce una soluzione affidabile e spesso economicamente vantaggiosa.

In definitiva, padroneggiare la deposizione del silicio significa comprendere e controllare con precisione ogni variabile del processo per costruire le proprietà esatte del materiale richieste dalla tua tecnologia.

Tabella Riassuntiva:

| Fase Chiave | Scopo | Metodi Chiave |

|---|---|---|

| Preparazione Fonte e Ambiente | Creare una camera a vuoto pura e priva di contaminanti | Pompage a vuoto, controllo di temperatura/pressione |

| Pulizia del Substrato | Rimuovere tutte le particelle per prevenire difetti del film | Incisione ionica in situ |

| Trasporto Materiale e Deposizione | Applicare atomi/molecole di silicio al substrato | PVD (Sputtering) o CVD (uso di gas precursori) |

| Ricottura Post-Deposizione | Migliorare la struttura del film e le proprietà elettriche | Trattamento termico controllato |

Pronto a Ottimizzare il Tuo Processo di Deposizione del Silicio?

Sia che tu stia sviluppando microelettronica avanzata, celle solari ad alta efficienza o rivestimenti specializzati, la scelta dell'attrezzatura di deposizione giusta è fondamentale. KINTEK è specializzata in apparecchiature di laboratorio di precisione e materiali di consumo per tutte le tue esigenze di deposizione del silicio, dai robusti sistemi di sputtering PVD alle soluzioni CVD di elevata purezza.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni personalizzate possono migliorare la qualità del tuo film, aumentare la produttività e portare avanti la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati