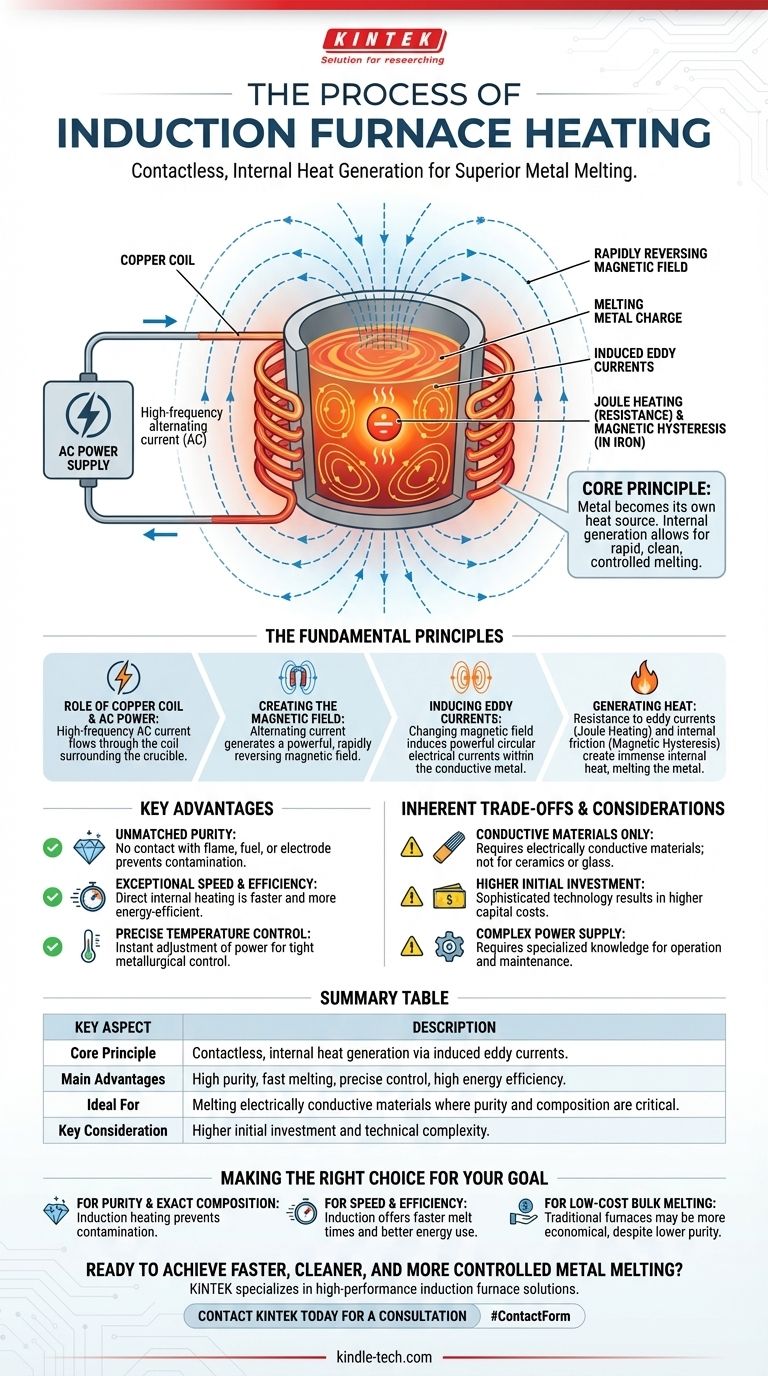

In sintesi, il riscaldamento del forno a induzione è un processo di generazione di calore interna e senza contatto. Un forno a induzione utilizza una potente corrente elettrica alternata che scorre attraverso una bobina di rame per creare un campo magnetico che si inverte rapidamente. Questo campo penetra nel metallo conduttivo contenuto in un crogiolo, inducendo correnti elettriche interne chiamate correnti parassite. La resistenza del metallo a queste correnti genera un calore intenso, facendolo fondere dall'interno verso l'esterno.

Il principio fondamentale del riscaldamento a induzione è che il metallo diventa la propria fonte di calore. A differenza dei forni convenzionali che applicano calore esterno, questa generazione interna fornisce una fusione rapida, pulita e altamente controllata senza contatto diretto o combustione.

I Principi Fondamentali del Riscaldamento a Induzione

Per comprendere veramente come funziona un forno a induzione, è essenziale capire la sequenza dei principi fisici che convertono l'energia elettrica in energia termica all'interno del metallo stesso.

Il Ruolo della Bobina di Rame e della Corrente Alternata

Il processo inizia con un alimentatore specializzato che invia una corrente alternata (CA) ad alta frequenza attraverso una bobina di rame a più spire. Questa bobina è costruita con cura per circondare, ma non toccare, il crogiolo contenente il metallo da fondere.

Creazione del Campo Magnetico

Secondo le leggi dell'elettromagnetismo, qualsiasi corrente elettrica genera un campo magnetico. Poiché la corrente è alternata, crea un campo magnetico potente e che si inverte rapidamente che si irradia dalla bobina e attraversa facilmente il crogiolo non conduttivo.

Induzione delle Correnti Parassite

Questo è il meccanismo centrale dell'induzione. Mentre il campo magnetico cambia rapidamente direzione, induce potenti correnti elettriche circolari all'interno della carica metallica conduttiva. Queste sono note come correnti parassite. Il forno agisce efficacemente come un trasformatore, dove la bobina di rame è il primario e la carica metallica stessa diventa il secondario.

Generazione di Calore Tramite Resistenza (Riscaldamento Joule)

Tutti i materiali conduttivi hanno un certo livello di resistenza elettrica. Quando le correnti parassite indotte fluiscono attraverso il metallo, incontrano questa resistenza, che genera un calore immenso. Questo fenomeno è noto come riscaldamento Joule, ed è la fonte primaria del calore che fonde il metallo.

L'Effetto Secondario: Isteresi Magnetica

Per i materiali ferromagnetici come il ferro, esiste una fonte aggiuntiva di calore. La rapida inversione del campo magnetico fa sì che i domini magnetici all'interno del ferro si capovolgano rapidamente avanti e indietro. Questo attrito interno, noto come isteresi magnetica, contribuisce anche all'effetto di riscaldamento complessivo.

Comprendere i Vantaggi Chiave

Il metodo di generazione di calore interna conferisce ai forni a induzione diversi vantaggi operativi distinti rispetto ai tradizionali forni a combustibile o ad arco.

Purezza Ineguagliabile

Poiché il calore è generato all'interno della carica, non c'è contatto con fiamma, combustibile o elettrodo. Ciò elimina una delle principali fonti di contaminazione, rendendo i forni a induzione ideali per la produzione di metalli ad alta purezza e leghe formulate con precisione.

Velocità ed Efficienza Eccezionali

Il calore viene generato esattamente dove è necessario: all'interno del metallo. Questo trasferimento diretto di energia è estremamente efficiente e consente cicli di fusione significativamente più veloci rispetto ai metodi che devono prima riscaldare le pareti del forno e poi trasferire quel calore alla carica.

Controllo Preciso della Temperatura

La potenza erogata alla bobina di induzione può essere regolata istantaneamente e con grande precisione. Ciò offre agli operatori un controllo rigoroso sulla temperatura di fusione, che è fondamentale per soddisfare i severi requisiti metallurgici delle leghe specializzate.

I Compromessi e le Considerazioni Inerenti

Nonostante i suoi vantaggi, la tecnologia a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Requisito per Materiali Conduttivi

L'intero processo si basa sull'induzione di correnti elettriche all'interno della carica. Pertanto, il riscaldamento a induzione è efficace solo per materiali elettricamente conduttivi. Non può essere utilizzato per riscaldare direttamente materiali non conduttivi come ceramiche o vetro.

Investimento Iniziale Più Elevato

I sistemi di forni a induzione, in particolare i loro alimentatori ad alta frequenza, sono tecnologicamente sofisticati. Ciò si traduce in un costo capitale più elevato rispetto ai forni a combustione più semplici.

Complessità dell'Alimentazione

Le unità di alimentazione che azionano la bobina di induzione sono dispositivi elettronici complessi. Richiedono conoscenze specialistiche per il funzionamento e la manutenzione, il che può essere una considerazione per le strutture senza personale tecnico dedicato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di riscaldamento dipende interamente dalle tue priorità operative e dai materiali con cui stai lavorando.

- Se il tuo obiettivo principale è la purezza della lega e la composizione esatta: il riscaldamento a induzione è la scelta superiore perché previene la contaminazione da combustibile o elettrodi.

- Se il tuo obiettivo principale è la velocità e l'efficienza della produzione: il riscaldamento rapido e diretto dei forni a induzione offre tempi di fusione significativamente più veloci e un migliore utilizzo dell'energia rispetto a molti metodi convenzionali.

- Se il tuo obiettivo principale è la fusione in massa a basso costo di metalli meno sensibili: un tradizionale forno a combustibile o ad arco può essere una soluzione più economica, nonostante il minor controllo e purezza.

Comprendere questo principio di generazione di calore interna è la chiave per sfruttare la tecnologia a induzione per risultati metallurgici superiori.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Generazione di calore interna e senza contatto tramite correnti elettriche indotte (correnti parassite). |

| Vantaggi Principali | Elevata purezza (nessuna contaminazione), fusione rapida, controllo preciso della temperatura ed elevata efficienza energetica. |

| Ideale Per | Fondere materiali elettricamente conduttivi, specialmente quando l'elevata purezza e la composizione precisa della lega sono fondamentali. |

| Considerazione Chiave | Investimento iniziale e complessità tecnica più elevati rispetto ad alcuni forni convenzionali. |

Pronto a ottenere una fusione dei metalli più veloce, pulita e controllata?

In KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni, incluse soluzioni avanzate di forni a induzione. I nostri sistemi sono progettati per offrire la purezza, la velocità e la precisione che il tuo laboratorio o impianto di produzione richiede.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione di riscaldamento a induzione perfetta per i tuoi materiali e obiettivi specifici.

Contatta KINTEK oggi per una consulenza e scopri come la nostra tecnologia può migliorare i tuoi processi metallurgici.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata