In sintesi, la Deposizione Chimica da Vapore (CVD) per i metalli è un processo di costruzione di un film solido da una reazione chimica in fase gassosa. Coinvolge l'introduzione di precursori chimici gassosi in una camera di reazione, dove reagiscono e si decompongono su una superficie di substrato riscaldata, lasciando uno strato sottile e puro del metallo desiderato.

Il CVD non è un semplice processo di verniciatura a spruzzo; è un metodo sofisticato di costruzione a scala atomica. Il processo è governato da una sequenza precisa di trasporto di massa e reazioni chimiche superficiali, dove il controllo della temperatura, della pressione e del flusso di gas è fondamentale per costruire un film metallico uniforme e di alta qualità.

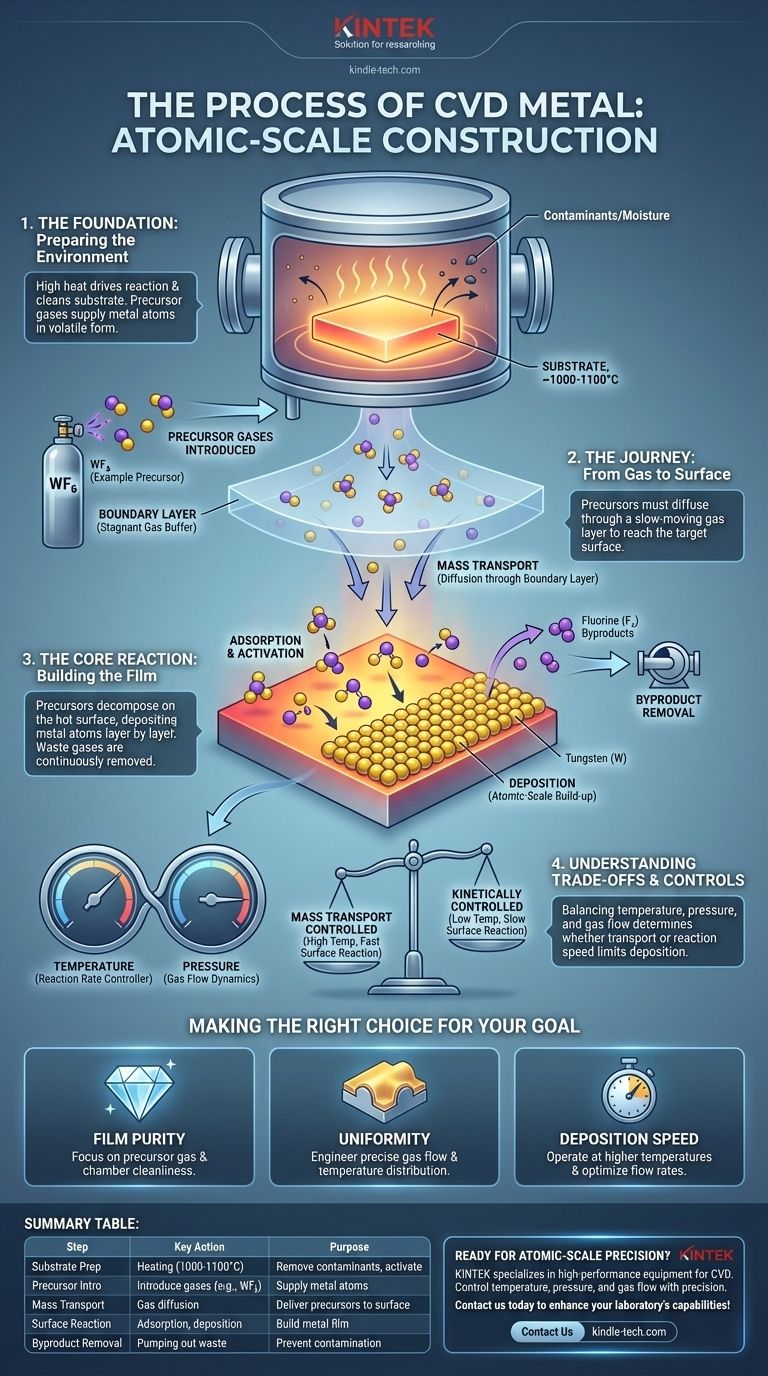

Le Fondamenta: Preparare l'Ambiente

Prima che qualsiasi metallo possa essere depositato, il palco deve essere perfettamente allestito. Ciò comporta la preparazione sia dell'oggetto da rivestire (il substrato) sia l'introduzione degli ingredienti chimici necessari.

Il Ruolo Critico del Substrato

Il substrato è la base su cui viene costruito il nuovo film metallico. La sua condizione influisce direttamente sulla qualità e sull'adesione del rivestimento finale.

Il substrato viene posto all'interno di una camera a vuoto ed è tipicamente riscaldato a temperature molto elevate, spesso tra 1000-1100°C. Questo calore estremo serve a due scopi: fornisce l'energia necessaria per guidare la reazione chimica e aiuta a bruciare e rimuovere contaminanti come umidità o ossigeno residuo.

Introduzione dei Gas Precursori

Con il substrato preparato, uno o più gas reattivi, noti come precursori, vengono introdotti nella camera. Questi gas contengono gli atomi del metallo da depositare, ma in una forma chimica volatile.

Ad esempio, per depositare un film di tungsteno, un gas precursore comune è l'esafluoruro di tungsteno (WF₆). L'obiettivo è rompere questa molecola sulla superficie del substrato, lasciando il tungsteno.

Il Viaggio: Dal Gas alla Superficie

Una volta che i precursori sono nella camera, devono viaggiare verso la superficie del substrato affinché la reazione avvenga. Questa fase di trasporto è un passo critico che determina l'uniformità e la velocità di deposizione.

Il Concetto dello Strato Limite

Direttamente sopra la superficie del substrato, si forma uno strato sottile e a movimento lento di gas chiamato strato limite. Questo strato agisce come un tampone tra i gas a flusso libero nella camera e il substrato statico.

Affinché avvenga una reazione, le molecole di gas precursore devono diffondere attraverso questo strato limite stagnante per raggiungere fisicamente la superficie.

Trasporto di Massa al Bersaglio

Il movimento dei gas precursori dal flusso principale della camera, attraverso lo strato limite, e verso il substrato è noto come trasporto di massa. L'efficienza di questo passaggio può spesso essere il fattore limitante per la velocità con cui il rivestimento può crescere.

La Reazione Centrale: Costruire il Film

Questo è l'evento centrale del processo CVD, dove le sostanze chimiche gassose vengono convertite in un film metallico solido sulla superficie del substrato.

Adsorbimento e Attivazione

Quando le molecole di gas precursore raggiungono il substrato caldo, aderiscono alla superficie in un processo chiamato adsorbimento. L'energia termica del substrato caldo attiva le molecole, fornendo l'energia necessaria per rompere i loro legami chimici.

L'Evento di Deposizione

Una volta attivate, le molecole precursore subiscono una reazione chimica direttamente sulla superficie. Si decompongono, depositando gli atomi di metallo desiderati sul substrato. Questo processo costruisce il film, strato dopo strato, con precisione a scala atomica.

Rimozione dei Sottoprodotti

La reazione chimica crea anche sottoprodotti gassosi. Ad esempio, quando l'esafluoruro di tungsteno (WF₆) deposita tungsteno, rilascia gas fluoro. Questi prodotti di scarto vengono continuamente pompati fuori dalla camera di reazione per evitare che contaminino il film o interferiscano con il processo di deposizione.

Comprendere i Compromessi e i Controlli

Il CVD è una tecnica potente, ma il suo successo dipende dall'equilibrio di fattori contrastanti. La qualità del film è determinata da quale fase del processo è il collo di bottiglia.

Controllo del Trasporto di Massa vs. Controllo Cinetico

La velocità di deposizione è tipicamente limitata da uno di due fattori. A temperature più basse, il processo è controllato cineticamente, il che significa che il collo di bottiglia è la velocità della reazione chimica sulla superficie stessa.

A temperature più elevate, il processo diventa controllato dal trasporto di massa. La reazione superficiale è molto veloce, quindi il collo di bottiglia diventa la velocità con cui il gas precursore può essere fornito alla superficie attraverso lo strato limite. Comprendere questo equilibrio è fondamentale per controllare l'uniformità del film.

Il Ruolo della Temperatura e della Pressione

La temperatura è la leva principale per controllare la velocità di reazione. Temperature più elevate portano generalmente a una deposizione più rapida. La pressione della camera è anche critica, poiché influenza la dinamica del flusso di gas e la concentrazione dei reagenti sulla superficie del substrato.

L'Uniformità Non è Garantita

Ottenere uno spessore di rivestimento perfettamente uniforme, specialmente su una forma complessa, è una sfida ingegneristica significativa. Richiede un controllo preciso della distribuzione della temperatura sul substrato e della fluidodinamica del flusso di gas all'interno della camera.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici del processo CVD vengono regolati in base al risultato desiderato per il film metallico.

- Se il tuo obiettivo principale è la purezza del film: Il tuo controllo sulla purezza del gas precursore e sulla pulizia della camera a vuoto è il fattore più critico.

- Se il tuo obiettivo principale è l'uniformità dello spessore del rivestimento: Devi progettare attentamente la dinamica del flusso di gas e la distribuzione della temperatura sull'intero substrato.

- Se il tuo obiettivo principale è la velocità di deposizione: Dovrai operare a temperature più elevate in un regime limitato dal trasporto di massa, il che richiede l'ottimizzazione della concentrazione del precursore e delle portate.

In definitiva, la Deposizione Chimica da Vapore è un processo di ingegneria disciplinata a scala atomica, che utilizza chimica e fisica per costruire materiali da zero.

Tabella Riepilogativa:

| Fase del Processo CVD | Azione Chiave | Scopo |

|---|---|---|

| Preparazione del Substrato | Riscaldamento in camera a vuoto (1000-1100°C) | Rimuovere contaminanti, attivare la superficie |

| Introduzione del Precursore | Introduzione di gas come WF₆ (per il tungsteno) | Fornire atomi di metallo in forma volatile |

| Trasporto di Massa | Diffusione del gas attraverso lo strato limite | Consegnare i precursori alla superficie del substrato |

| Reazione Superficiale | Adsorbimento, decomposizione, deposizione | Costruire il film metallico strato per strato |

| Rimozione dei Sottoprodotti | Pompaggio dei gas di scarto (es. fluoro) | Prevenire la contaminazione, mantenere la purezza del processo |

Pronto a raggiungere una precisione a scala atomica nei tuoi processi di deposizione di metalli? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per applicazioni CVD. Le nostre soluzioni sono progettate per aiutarti a controllare temperatura, pressione e flusso di gas con precisione, garantendo film metallici ad alta purezza e uniformi per le tue esigenze di ricerca o produzione.

Contattaci oggi per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili