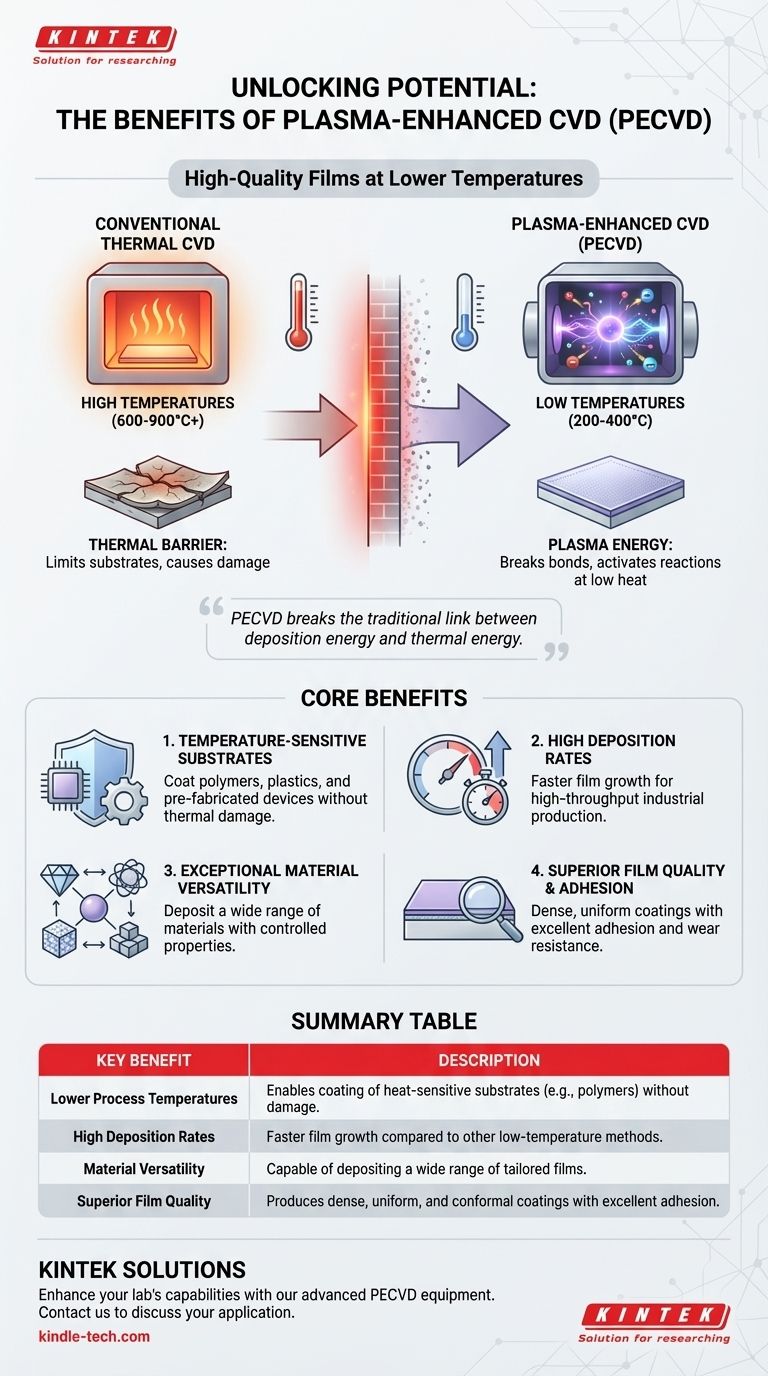

Il vantaggio principale della deposizione chimica da fase vapore potenziata al plasma (PECVD) è la sua capacità di depositare film uniformi e di alta qualità a temperature significativamente più basse rispetto alla deposizione chimica da fase vapore (CVD) convenzionale. Ciò si ottiene utilizzando un plasma ricco di energia per scomporre i gas precursori, piuttosto che affidarsi esclusivamente al calore elevato. Questa differenza fondamentale consente alti tassi di deposizione e la capacità di rivestire una gamma molto più ampia di materiali, inclusi quelli sensibili alla temperatura.

Il PECVD rompe il legame tradizionale tra energia di deposizione ed energia termica. Utilizzando il plasma per attivare le reazioni chimiche, consente che processi ad alta energia si verifichino in un ambiente a bassa temperatura, che è la fonte dei suoi benefici più significativi.

Come il plasma ridefinisce il processo di deposizione

Per comprendere i vantaggi del PECVD, è essenziale comprendere innanzitutto le limitazioni che è stato progettato per superare.

La barriera termica del CVD convenzionale

Il CVD termico convenzionale richiede temperature molto elevate, spesso superiori a 600-900°C. Questo calore fornisce l'energia di attivazione necessaria affinché i gas precursori reagiscano e formino un film solido sulla superficie del substrato.

Questo requisito di alta temperatura limita severamente i tipi di substrati che possono essere utilizzati. Materiali come plastiche, polimeri o molti dispositivi semiconduttori con strati metallici preesistenti non possono sopportare tale calore senza fondere, deformarsi o degradarsi.

Il ruolo dell'energia del plasma

Il PECVD aggira questa barriera termica introducendo energia in una forma diversa: un campo elettromagnetico (tipicamente a radiofrequenza) che accende un plasma.

Questo plasma è un gas parzialmente ionizzato contenente una miscela di elettroni ad alta energia, ioni e radicali neutri. Gli elettroni energetici collidono con le molecole del gas precursore, rompendo i loro legami chimici e creando specie altamente reattive.

Risultato: un sistema a bassa temperatura e alta energia

Queste specie reattive possono quindi depositarsi sul substrato e formare un film di alta qualità senza richiedere un'elevata energia termica. La temperatura di massa del processo può essere mantenuta molto più bassa, spesso nell'intervallo 200-400°C.

In sostanza, il plasma fornisce l'energia di attivazione che il calore fornisce nel CVD convenzionale. Ciò crea una finestra di elaborazione unica che è sia a bassa temperatura che ad alta energia.

Principali vantaggi del metodo PECVD

Questo ambiente a bassa temperatura e alta energia si traduce direttamente in numerosi potenti vantaggi per l'ingegneria e la produzione di materiali.

Deposizione su substrati sensibili alla temperatura

Questo è probabilmente il vantaggio più critico del PECVD. La capacità di depositare rivestimenti durevoli e funzionali su polimeri, plastiche e wafer semiconduttori completamente fabbricati senza causare danni termici apre innumerevoli applicazioni impossibili con il CVD termico.

Alti tassi di deposizione

L'elevata densità di specie reattive generate dal plasma porta spesso a una crescita del film significativamente più rapida rispetto ad altri metodi a bassa temperatura. Alti tassi di deposizione, a volte raggiungendo centinaia di micrometri all'ora per materiali specifici come i film di diamante, rendono il PECVD ideale per la produzione industriale e le applicazioni ad alta produttività.

Eccezionale versatilità dei materiali

Il PECVD non è limitato a una singola classe di materiale. È una tecnica altamente versatile in grado di produrre un'ampia gamma di film con proprietà controllate.

Ciò include materiali elementari, leghe, film vetrosi e amorfi, e persino materiali policristallini o monocristallini altamente strutturati come il diamante. I parametri di processo possono essere regolati per controllare con precisione la microstruttura finale.

Qualità e adesione superiori del film

Nonostante le basse temperature, la natura energetica del processo al plasma promuove un'eccellente adesione del film al substrato. Consente inoltre la crescita di rivestimenti densi, uniformi e conformi che possono coprire uniformemente superfici complesse e non piane. Ciò si traduce in film con eccellente resistenza all'usura, resistenza chimica e proprietà elettriche o termiche su misura.

Comprendere i compromessi

Nessuna tecnologia è priva di limitazioni. Essere un consulente efficace significa riconoscere i compromessi intrinseci nella scelta del PECVD.

Aumento della complessità del sistema

I reattori PECVD sono più complessi delle loro controparti CVD termiche. Richiedono attrezzature aggiuntive, inclusi generatori di potenza RF o DC, reti di adattamento dell'impedenza e sistemi di vuoto più sofisticati, che possono aumentare i costi iniziali di installazione e manutenzione.

Potenziale di danno indotto dal plasma

Gli stessi ioni ad alta energia che consentono la deposizione a bassa temperatura possono, se non adeguatamente controllati, causare danni alla superficie del substrato o al film in crescita. Questo può essere un problema in applicazioni elettroniche sensibili, e gli ingegneri di processo devono regolare attentamente i parametri del plasma per mitigare questo rischio.

Potenziale di incorporazione di impurità

I gas utilizzati per creare il plasma (come idrogeno o argon) possono essere incorporati nel film in crescita come impurità. Sebbene a volte questo sia un effetto deliberato (passivazione), può essere un effetto collaterale indesiderabile che altera le proprietà del film rispetto a un film più puro cresciuto tramite CVD ad alta temperatura.

Fare la scelta giusta per la tua applicazione

La scelta tra PECVD e un altro metodo di deposizione dovrebbe essere guidata dai requisiti specifici del tuo substrato e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore: il PECVD è la scelta definitiva grazie alle sue temperature di processo fondamentalmente più basse.

- Se il tuo obiettivo principale è ottenere la massima purezza possibile del film per un materiale semplice: il CVD convenzionale ad alta temperatura potrebbe essere preferibile, poiché evita potenziali impurità legate al plasma e la complessità del sistema.

- Se il tuo obiettivo principale è la produttività industriale su parti grandi o complesse: la combinazione di alti tassi di deposizione e capacità di rivestimento conforme del PECVD lo rende un potente strumento di produzione.

Disaccoppiando la reazione di deposizione dal calore elevato, il PECVD offre una capacità unica e potente per la scienza dei materiali moderna.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Temperature di processo inferiori | Consente il rivestimento di substrati sensibili al calore (es. polimeri, plastiche) senza danni. |

| Alti tassi di deposizione | Crescita del film più rapida rispetto ad altri metodi a bassa temperatura, ideale per la produzione ad alta produttività. |

| Versatilità dei materiali | Capace di depositare un'ampia gamma di film, dall'amorfo al policristallino, con proprietà su misura. |

| Qualità superiore del film | Produce rivestimenti densi, uniformi e conformi con eccellente adesione e resistenza all'usura. |

Pronto a migliorare le capacità del tuo laboratorio con il CVD potenziato al plasma?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per laboratorio, su misura per le tue esigenze di ricerca e produzione. Che tu stia lavorando con substrati sensibili alla temperatura o richieda una deposizione di film di alta qualità e ad alta produttività, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contattaci oggi stesso per discutere come le soluzioni PECVD di KINTEK possono beneficiare la tua applicazione specifica e far progredire i tuoi progetti.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è la temperatura del PECVD di SiO2? Ottenere film a bassa temperatura e di alta qualità per substrati sensibili

- Quanto è durevole il rivestimento DLC? Uno scudo ultra-duro e a basso attrito per i tuoi componenti

- Cos'è la tecnica PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il ruolo di un controllore di flusso di massa (MFC) ad alta precisione? Garantire una tempra superiore nella nitrurazione al plasma

- Qual è il processo di rivestimento PACVD? Una guida ai film sottili ad alte prestazioni a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi tecnici del PECVD rispetto al CVD per i film di CF2? Master Precision Nano-Engineering

- Cosa fa il rivestimento DLC? Migliora la durata e riduce l'attrito per i componenti critici