In sostanza, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo utilizzato per depositare film sottili su un substrato da uno stato gassoso. A differenza della deposizione chimica da vapore (CVD) tradizionale, che si basa su alte temperature per guidare le reazioni chimiche, la PECVD utilizza l'energia di un plasma per avviare queste reazioni a una temperatura molto più bassa. Ciò consente il rivestimento di una gamma più ampia di materiali, inclusi quelli sensibili al calore.

Il vantaggio principale della PECVD è la sua capacità di utilizzare l'energia del plasma invece dell'alta energia termica. Questa differenza fondamentale sblocca la possibilità di creare film sottili funzionali e di alta qualità su materiali sensibili alla temperatura che verrebbero danneggiati da altri metodi.

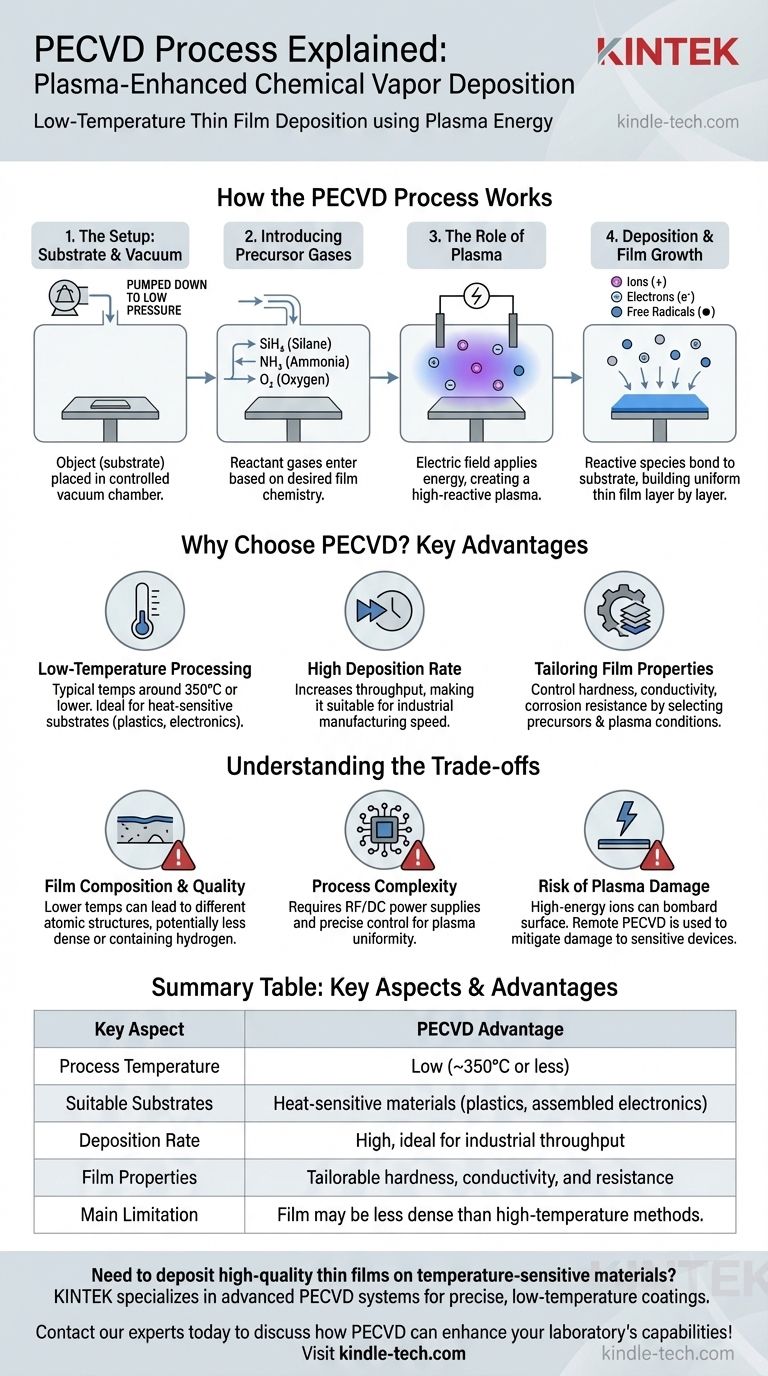

Come funziona il processo PECVD

Per comprendere la PECVD, è meglio scomporla nelle sue fasi costituenti. L'intero processo avviene all'interno di una camera a vuoto controllata per garantire purezza e stabilità del processo.

L'allestimento: Substrato e Vuoto

Innanzitutto, l'oggetto da rivestire, noto come substrato, viene posizionato all'interno della camera di reazione. La camera viene quindi portata a bassa pressione, creando un vuoto che rimuove i contaminanti.

Introduzione dei gas precursori

I gas reagenti, noti anche come precursori, vengono quindi introdotti nella camera. La specifica chimica del gas viene scelta in base alle proprietà desiderate del film finale. Ad esempio, i gas contenenti silicio vengono utilizzati per creare film di biossido di silicio o nitruro di silicio.

Il ruolo del plasma

Questa è la fase distintiva della PECVD. Viene applicato un campo elettrico attraverso gli elettrodi all'interno della camera, accendendo i gas precursori e trasformandoli in un plasma, spesso visibile come una caratteristica scarica a bagliore.

Questo plasma è uno stato della materia ad alta energia in cui le molecole di gas vengono frammentate in una miscela di ioni, elettroni e radicali liberi altamente reattivi. Questa energia è ciò che guida le reazioni chimiche necessarie, sostituendo la necessità di calore estremo.

Deposizione e crescita del film

Le specie chimiche reattive create nel plasma si diffondono quindi verso il substrato. Raggiungendo la superficie più fresca del substrato, reagiscono e si legano, depositando un film solido e sottile. Questo processo si accumula strato dopo strato, formando un rivestimento uniforme con spessore e proprietà attentamente controllati.

Perché scegliere la PECVD?

La PECVD non è solo una delle tante opzioni; risolve sfide ingegneristiche specifiche che altri metodi non possono affrontare facilmente.

Il vantaggio della bassa temperatura

Il vantaggio più significativo è la bassa temperatura di processo, tipicamente intorno ai 350°C o anche inferiore. La CVD tradizionale può richiedere temperature superiori a 600-800°C. Ciò rende la PECVD ideale per rivestire plastiche, dispositivi elettronici assemblati e altri substrati che non possono resistere al calore elevato.

Elevata velocità di deposizione

Rispetto ad alcune altre tecniche a bassa temperatura come la CVD a bassa pressione (LPCVD), la PECVD ha spesso una maggiore velocità di deposizione. Ciò aumenta la produttività, rendendola molto preziosa per la produzione industriale dove la velocità è un fattore critico.

Personalizzazione delle proprietà del film

Le proprietà del film finale sono direttamente collegate ai gas precursori e alle condizioni del plasma. Selezionando attentamente i precursori, gli ingegneri possono personalizzare le caratteristiche del film, come la sua durezza, conduttività elettrica, resistenza alla corrosione o proprietà ottiche, per un'applicazione specifica.

Comprendere i compromessi

Nessun processo è perfetto. Essere un consulente fidato significa riconoscere i limiti e i potenziali svantaggi di una tecnologia.

Composizione e qualità del film

Poiché la PECVD opera a temperature più basse, i film risultanti possono avere una struttura atomica diversa da quelli ottenuti con processi ad alta temperatura. Potrebbero essere meno densi o contenere elementi incorporati dal gas precursore, come l'idrogeno. Questo non è necessariamente un difetto, ma è una considerazione progettuale critica.

Complessità del processo

L'uso di alimentatori RF o CC per generare e mantenere il plasma aggiunge un livello di complessità alle apparecchiature e al controllo del processo. La gestione dell'uniformità del plasma è fondamentale per ottenere un rivestimento coerente su tutto il substrato.

Il rischio di danni da plasma

In alcune configurazioni, gli ioni ad alta energia all'interno del plasma possono bombardare fisicamente la superficie del substrato. Sebbene ciò possa talvolta essere vantaggioso per l'adesione del film, può anche causare danni ai dispositivi elettronici sensibili. Tecniche avanzate come la PECVD remota, in cui il plasma viene generato lontano dal substrato, sono state sviluppate per mitigare questo rischio.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione dipende interamente dai vincoli e dal risultato desiderato del tuo progetto.

- Se la tua attenzione principale è il rivestimento di substrati sensibili al calore: la PECVD è spesso la scelta predefinita e superiore grazie alla sua temperatura di processo fondamentalmente più bassa.

- Se la tua attenzione principale è ottenere la massima purezza e densità del film possibile: potresti dover valutare metodi ad alta temperatura come la LPCVD, ma devi valutarlo rispetto ai limiti termici del tuo substrato.

- Se la tua attenzione principale è la rapida produttività per materiali robusti: l'alta velocità di deposizione della PECVD la rende un candidato molto forte per le applicazioni su scala industriale.

Comprendendo il suo meccanismo fondamentale e i compromessi, puoi sfruttare efficacemente la PECVD per ingegnerizzare le superfici dei materiali per una funzione specifica.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio PECVD |

|---|---|

| Temperatura di processo | Bassa (~350°C o inferiore) |

| Substrati adatti | Materiali sensibili al calore (plastiche, elettronica assemblata) |

| Velocità di deposizione | Alta, ideale per la produttività industriale |

| Proprietà del film | Durezza, conduttività e resistenza personalizzabili |

| Limitazione principale | Il film può essere meno denso rispetto ai metodi ad alta temperatura |

Hai bisogno di depositare film sottili di alta qualità su materiali sensibili alla temperatura? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi PECVD, per aiutarti a ottenere rivestimenti precisi a bassa temperatura per la tua ricerca o le tue esigenze di produzione. La nostra esperienza ti assicura di ottenere la soluzione giusta per rivestire plastiche, elettronica e altri substrati delicati. Contatta i nostri esperti oggi stesso per discutere come la PECVD può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione