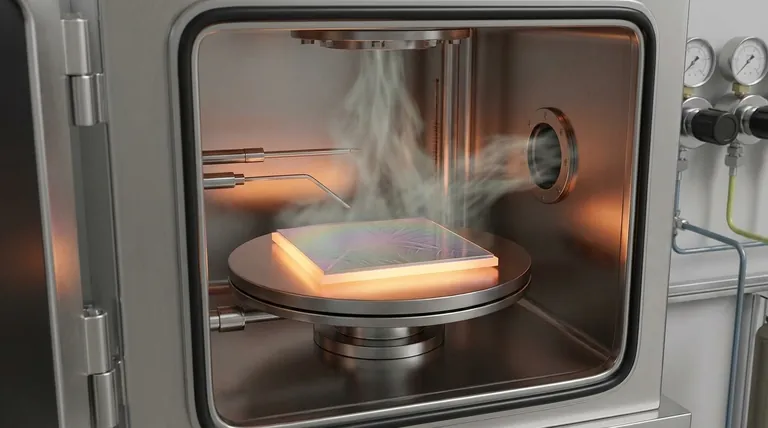

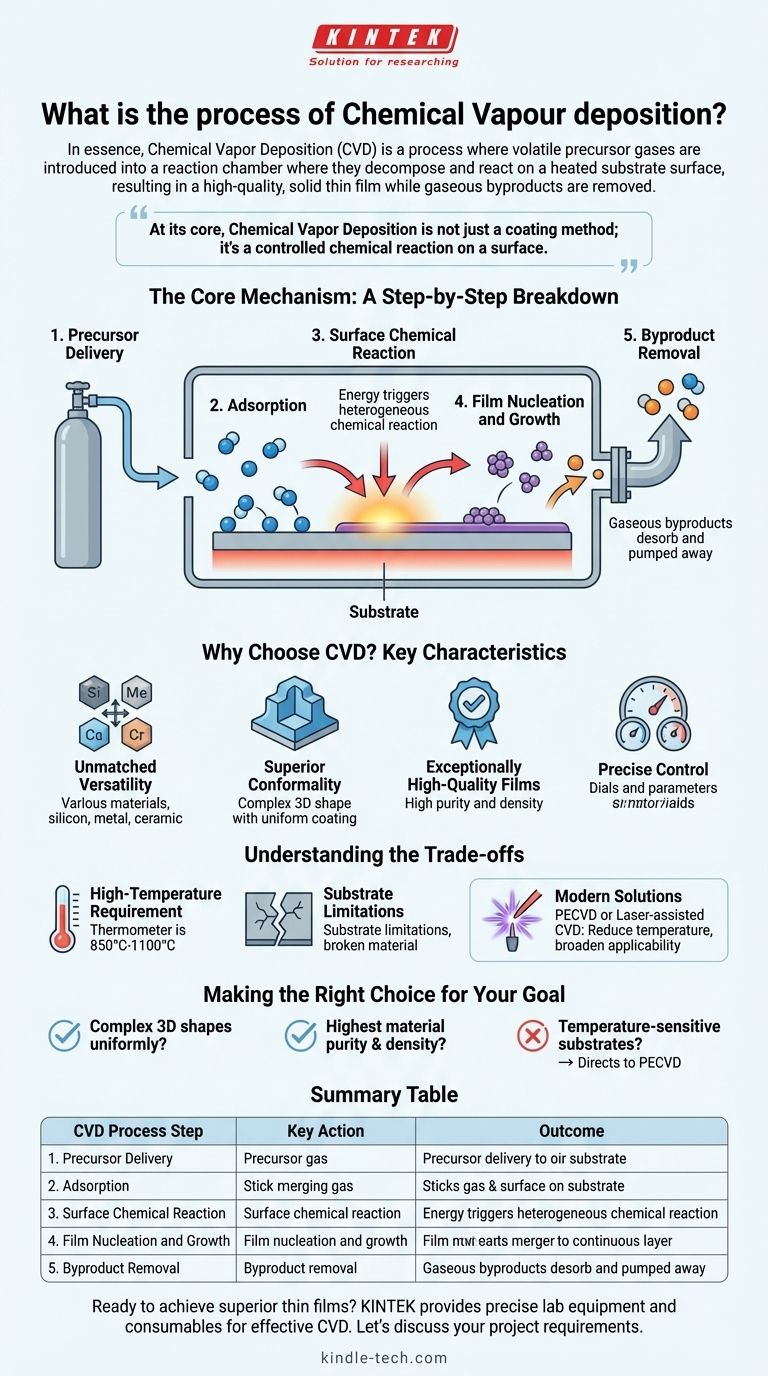

In sostanza, la deposizione chimica da fase vapore (CVD) è un processo in cui gas precursori volatili vengono introdotti in una camera di reazione dove si decompongono e reagiscono sulla superficie di un substrato riscaldato. Questa reazione chimica si traduce nella deposizione di un film sottile solido e di alta qualità sul substrato, mentre i sottoprodotti gassosi vengono rimossi.

Al suo centro, la deposizione chimica da fase vapore non è solo un metodo di rivestimento; è una reazione chimica controllata su una superficie. Questa natura chimica è la chiave della sua capacità di produrre film altamente puri, densi e uniformi anche sulle forme più complesse.

Il meccanismo centrale: una ripartizione passo dopo passo

Per comprendere veramente la CVD, è utile visualizzare il viaggio delle molecole precursore da un gas a un film solido. L'intero processo dipende da una serie di eventi fisici e chimici attentamente controllati.

Passo 1: Fornitura del precursore

Il processo inizia trasportando uno o più gas reattivi, noti come precursori, in una camera di deposizione. Questi precursori contengono gli elementi che formeranno infine il film finale.

Passo 2: Adsorbimento sul substrato

Una volta all'interno della camera, le molecole di gas precursore viaggiano verso il substrato, ovvero il materiale che viene rivestito. Qui, aderiscono fisicamente alla superficie in un processo chiamato adsorbimento.

Passo 3: La reazione chimica superficiale

Questo è il cuore della CVD. L'energia fornita dal substrato riscaldato innesca una reazione chimica eterogenea. Le molecole precursore adsorbite si decompongono o reagiscono tra loro direttamente sulla superficie.

Passo 4: Nucleazione e crescita del film

I prodotti solidi della reazione chimica iniziano a formare aggregati stabili sulla superficie, un processo chiamato nucleazione. Questi nuclei fungono da semi e, man mano che arrivano altri atomi e si legano ad essi, crescono e si fondono per formare un film solido continuo.

Passo 5: Rimozione dei sottoprodotti

La reazione chimica crea quasi sempre sottoprodotti gassosi che non fanno parte del film desiderato. Questi prodotti di scarto desorbono dalla superficie e vengono trasportati fuori dalla camera di reazione da un flusso di gas continuo o da un sistema a vuoto.

Perché scegliere la CVD? Caratteristiche chiave

La natura unica e basata sulla reazione della CVD offre diversi vantaggi distinti che la rendono un processo critico in settori che vanno dai semiconduttori all'aerospaziale.

Versatilità senza pari

La CVD può essere utilizzata per depositare una vasta gamma di materiali. Questi includono metalli, non metalli come il silicio e complessi strati ceramici o composti come il carburo di silicio o il nitruro di titanio.

Conformità superiore

Poiché il precursore è un gas, può fluire dentro e intorno a caratteristiche complesse. Ciò conferisce alla CVD eccellenti proprietà di "avvolgimento", consentendole di depositare un film altamente uniforme su superfici 3D complesse, cosa difficile da ottenere con i metodi a linea di vista.

Film di qualità eccezionalmente elevata

I film prodotti dalla CVD sono noti per la loro elevata purezza e densità. Il processo tende inoltre a produrre rivestimenti con basso stress residuo e buona struttura cristallina.

Controllo preciso

Regolando attentamente i parametri di deposizione — come temperatura, pressione e velocità di flusso del gas — gli operatori possono controllare con precisione la composizione chimica, la struttura cristallina e la dimensione dei grani del film finale.

Comprendere i compromessi

Nessun processo è perfetto. Il limite principale della CVD tradizionale è direttamente collegato al passaggio che la rende così efficace: la reazione chimica.

Il requisito di alta temperatura

La maggior parte dei processi CVD richiede temperature molto elevate, tipicamente tra 850°C e 1100°C, per fornire l'energia di attivazione necessaria affinché avvengano le reazioni superficiali.

Limitazioni del substrato

Questo requisito di calore elevato significa che la CVD non può essere utilizzata su molti materiali substrato, come polimeri o alcuni metalli con bassi punti di fusione, poiché verrebbero danneggiati o distrutti dal processo.

Soluzioni moderne

Per superare questa limitazione, sono state sviluppate varianti come la CVD potenziata al plasma (PECVD) o la CVD assistita da laser. Questi metodi utilizzano energia al plasma o laser per guidare la reazione chimica, riducendo significativamente la temperatura del substrato richiesta e ampliando la gamma di materiali applicabili.

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnica di deposizione dipende interamente dai requisiti della tua applicazione.

- Se la tua attenzione principale è rivestire uniformemente forme 3D complesse: La natura in fase gassosa della CVD fornisce una conformità eccezionale difficile da ottenere con i metodi a linea di vista.

- Se la tua attenzione principale è ottenere la massima purezza e densità del materiale: La reazione chimica al centro della CVD produce intrinsecamente film con pochissime impurità o vuoti strutturali.

- Se la tua attenzione principale è lavorare con substrati sensibili alla temperatura: La CVD tradizionale ad alta temperatura è probabilmente inadatta e dovresti indagare sulle varianti a temperatura più bassa come la PECVD.

Comprendere la natura chimica fondamentale di questo processo è il primo passo per sfruttare la sua potenza per la fabbricazione di materiali avanzati.

Tabella riassuntiva:

| Passaggio del processo CVD | Azione chiave | Risultato |

|---|---|---|

| 1. Fornitura del precursore | I gas reattivi vengono introdotti nella camera. | I precursori sono disponibili per la reazione. |

| 2. Adsorbimento | Le molecole di gas aderiscono alla superficie del substrato riscaldato. | I precursori sono in posizione per la reazione chimica. |

| 3. Reazione superficiale | L'energia termica innesca la decomposizione/reazione sulla superficie. | Il materiale del film solido viene creato dai precursori gassosi. |

| 4. Nucleazione e crescita | Gli atomi solidi formano aggregati che crescono e si fondono. | Si forma un film sottile continuo e di alta qualità. |

| 5. Rimozione dei sottoprodotti | I prodotti di scarto gassosi vengono desorbiti e aspirati. | Un deposito di film puro rimane sul substrato. |

Pronto a ottenere film sottili superiori per il tuo laboratorio?

Le reazioni chimiche controllate della CVD sono fondamentali per produrre i rivestimenti puri, densi e uniformi essenziali per la R&S avanzata e la produzione. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per implementare efficacemente la CVD e altre tecniche di deposizione.

Discutiamo i requisiti del tuo progetto. Contatta oggi i nostri esperti per trovare la soluzione ideale per il tuo substrato specifico e i tuoi obiettivi materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza