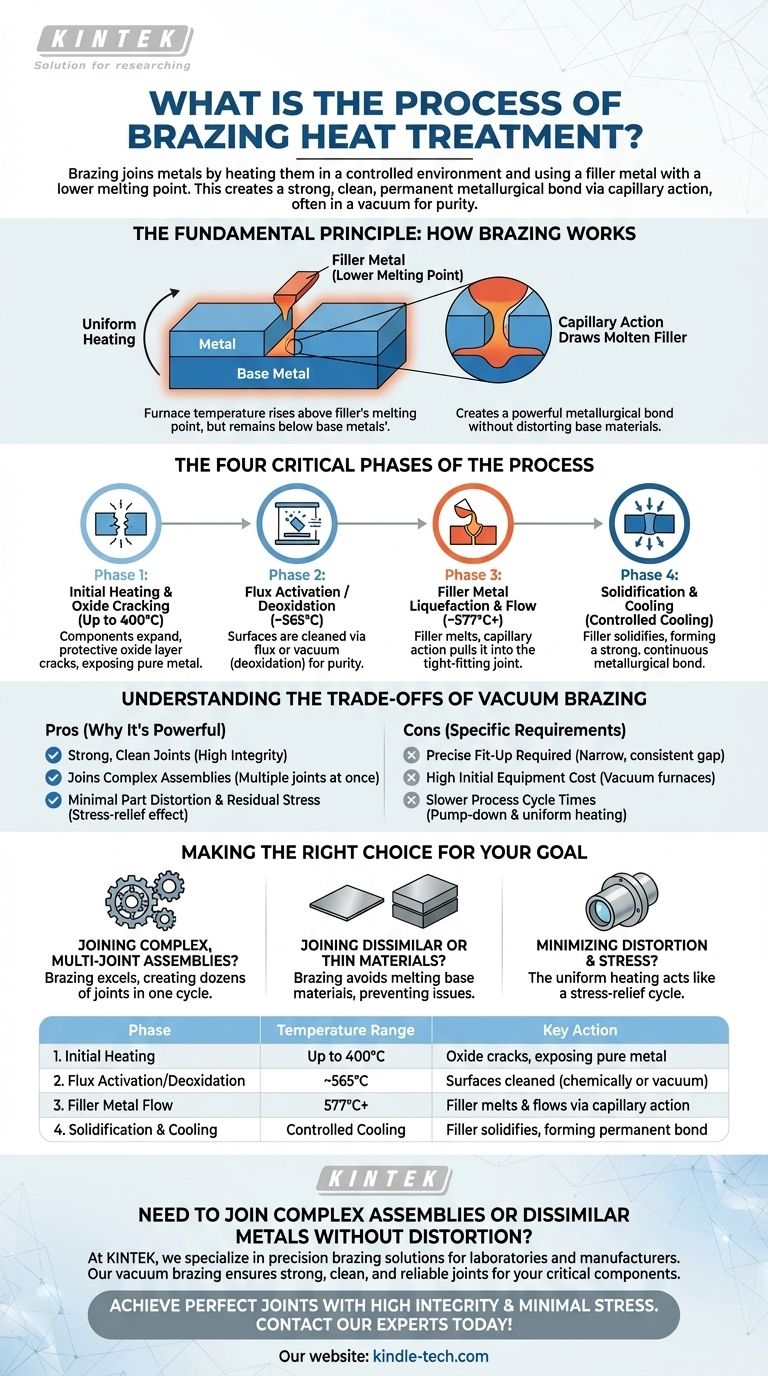

Al suo centro, il trattamento termico per la brasatura è un processo per unire metalli riscaldandoli in un ambiente controllato e utilizzando un metallo d'apporto che fonde a una temperatura inferiore rispetto ai metalli base. Questo metallo d'apporto fuso viene aspirato in una giunzione stretta dall'azione capillare, creando un legame metallurgico forte, pulito e permanente una volta raffreddato e solidificato. Il processo viene spesso eseguito sottovuoto per garantire la massima purezza e integrità della giunzione.

Il principio essenziale della brasatura non è fondere i componenti che vengono uniti, ma fondere una lega d'apporto separata che scorre tra di essi. Questo crea un legame potente senza distorcere o compromettere l'integrità dei materiali base.

Il Principio Fondamentale: Come Funziona la Brasatura

La brasatura si basa su alcuni principi chiave che la distinguono dalla saldatura o dalla stagnatura. Comprendere questi fondamenti è cruciale per apprezzarne il valore.

Riscaldamento al di Sotto del Punto di Fusione del Metallo Base

L'intero assemblaggio — i componenti da unire e il metallo d'apporto — viene riscaldato uniformemente. La chiave è che la temperatura del forno sale al di sopra del punto di fusione del metallo d'apporto ma rimane ben al di sotto del punto di fusione dei metalli base.

Il Ruolo Critico del Metallo d'Apporto

Viene selezionata una lega di brasatura specializzata, o metallo d'apporto, in base ai materiali base. Questo apporto è progettato per fondere a una temperatura precisa e inferiore rispetto alle parti che sta unendo.

L'Azione Capillare è il Motore

Quando il metallo d'apporto fonde, diventa un liquido che viene naturalmente aspirato nello spazio ristretto tra i pezzi da lavorare. Questo fenomeno, noto come azione capillare, assicura che l'intera giunzione sia riempita in modo completo e uniforme.

Formazione di un Legame Metallurgico

Quando l'assemblaggio si raffredda, il metallo d'apporto si solidifica. Non agisce semplicemente come una colla; diffonde leggermente nella superficie dei metalli base, formando un legame metallurgico forte e permanente che può essere spesso forte quanto i materiali stessi.

Le Quattro Fasi Critiche del Processo

Sebbene il principio sia semplice, l'esecuzione è un processo termico preciso e a più stadi. Usando la brasatura dell'alluminio come esempio comune, le fasi sono chiaramente definite dalla temperatura.

Fase 1: Riscaldamento Iniziale e Fratturazione degli Ossidi (fino a 400°C)

Man mano che i componenti si riscaldano, si espandono a velocità diverse. Questa espansione differenziale fa sì che lo strato di ossido fragile e protettivo (come l'ossido di alluminio) sulla superficie del metallo si crepi e si rompa, esponendo il metallo puro sottostante.

Fase 2: Attivazione del Flusso o Deossidazione (~565°C)

Nella brasatura tradizionale, un flusso chimico si scioglierebbe in questa fase per pulire le superfici. Nella brasatura sottovuoto, questo è il punto in cui l'alta temperatura e l'ambiente a bassa pressione lavorano insieme per deossidare i metalli e rimuovere i contaminanti senza alcun aiuto chimico.

Fase 3: Liquefazione e Flusso del Metallo d'Apporto (~577°C e oltre)

Questo è l'evento chiave. La temperatura del forno supera il punto di fusione del metallo d'apporto, facendolo diventare liquido. Immediatamente, l'azione capillare aspira la lega fusa nella giunzione preparata tra i pezzi da lavorare.

Fase 4: Solidificazione e Raffreddamento

Dopo un tempo prestabilito alla temperatura di brasatura per garantire un flusso completo, l'assemblaggio viene raffreddato con cura. Il metallo d'apporto si solidifica, creando la giunzione brasata finale, pulita e continua.

Comprendere i Compromessi della Brasatura Sottovuoto

Sebbene potente, la brasatura sottovuoto non è una soluzione universale. La sua efficacia dipende dalla comprensione dei suoi requisiti e limiti specifici.

Requisito di Accoppiamento Preciso

La brasatura dipende interamente dall'azione capillare. Ciò significa che lo spazio tra le parti da unire deve essere estremamente piccolo e costante, spesso solo pochi millesimi di pollice. Un accoppiamento scadente comporterà una giunzione incompleta o debole.

Costo Iniziale Elevato delle Attrezzature

I forni sottovuoto e i relativi sistemi di controllo rappresentano un investimento di capitale significativo. Ciò rende il processo più adatto a componenti di alto valore o a produzioni ad alto volume in cui il costo può essere ammortizzato.

Tempi di Ciclo del Processo Più Lenti

La necessità di raggiungere un vuoto spinto, riscaldare uniformemente e raffreddare in modo controllato fa sì che i tempi di ciclo della brasatura siano tipicamente più lunghi rispetto a processi come la saldatura manuale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di giunzione corretto dipende interamente dalle esigenze specifiche della tua applicazione.

- Se la tua priorità principale è unire assemblaggi complessi con giunzioni multiple in modo pulito: La brasatura è ideale poiché può creare decine o addirittura centinaia di giunzioni contemporaneamente in un unico ciclo di forno.

- Se la tua priorità principale è unire metalli dissimili o materiali molto sottili: La brasatura eccelle perché evita la fusione dei materiali base, prevenendo i problemi comuni che rendono la saldatura di questi materiali difficile o impossibile.

- Se la tua priorità principale è minimizzare la distorsione del pezzo e le sollecitazioni residue: Il riscaldamento e il raffreddamento uniformi del processo di brasatura agiscono come un ciclo di rilascio delle tensioni, con conseguenti pezzi finali dimensionalmente stabili e privi di stress.

In definitiva, la brasatura è un processo termico e metallurgico preciso scelto quando l'integrità della giunzione, la pulizia e la conservazione del materiale sono fondamentali.

Tabella Riassuntiva:

| Fase | Intervallo di Temperatura | Azione Chiave |

|---|---|---|

| 1. Riscaldamento Iniziale | Fino a 400°C | Lo strato di ossido si rompe, esponendo il metallo puro |

| 2. Attivazione Flusso/Deossidazione | ~565°C | Le superfici vengono pulite (chimicamente o tramite vuoto) |

| 3. Flusso del Metallo d'Apporto | 577°C+ | L'apporto fonde e scorre nella giunzione tramite azione capillare |

| 4. Solidificazione e Raffreddamento | Raffreddamento Controllato | L'apporto si solidifica, formando un legame metallurgico permanente |

Hai bisogno di unire assemblaggi complessi o metalli dissimili senza distorsioni?

Noi di KINTEK siamo specializzati in soluzioni di brasatura di precisione per laboratori e produttori. La nostra esperienza nei processi di brasatura sottovuoto garantisce giunzioni forti, pulite e affidabili per i vostri componenti più critici. Sia che lavoriate con complessi assemblaggi a giunti multipli o con materiali sottili e sensibili, le nostre attrezzature da laboratorio e i nostri materiali di consumo sono progettati per fornire risultati superiori.

Lascia che ti aiutiamo a ottenere giunzioni perfette con elevata integrità e stress minimo. Contatta oggi stesso i nostri esperti di brasatura per discutere le esigenze specifiche della tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è il controllo della temperatura del forno a resistenza? Ottieni una gestione termica precisa per il tuo laboratorio

- Come funziona la brasatura sotto vuoto? Ottenere giunzioni metalliche superiori e senza flussante

- Quale catalizzatore viene utilizzato nella pirolisi della plastica? La chiave per sbloccare combustibili di alto valore dai rifiuti

- Quale ruolo svolge un forno ad alta temperatura nell'omogeneizzazione delle leghe CuAlBe? Ottimizzare le prestazioni della memoria di forma

- A cosa serve il forno ad arco elettrico? Alimentare il moderno riciclo e la produzione di acciaio

- Perché la sintesi dell'aminosilossano richiede l'estrazione sotto vuoto combinata con il riscaldamento? Garantire alta purezza e prestazioni

- Cos'è il rinvenimento e la ricottura? Padroneggiare i processi di trattamento termico per metalli più resistenti

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni