In sintesi, il processo del forno di ricottura a campana è un metodo di trattamento termico multistadio progettato per efficienza e precisione. Il materiale, spesso bobine di acciaio o alluminio, viene impilato su una base stazionaria e coperto con una storta interna sigillata. Una "campana" più grande e mobile contenente elementi riscaldanti viene abbassata sull'assemblaggio, che viene quindi spurgato dall'ossigeno e riempito con un'atmosfera di gas protettivo per i cicli di riscaldamento e raffreddamento.

La caratteristica distintiva del processo di ricottura a campana non è solo il riscaldamento e il raffreddamento, ma l'uso di una campana di riscaldamento mobile e di un'atmosfera protettiva controllata. Questo design massimizza il tempo di attività del forno e previene l'ossidazione del materiale, garantendo risultati costanti e di alta qualità in un ambiente di lavorazione a lotti.

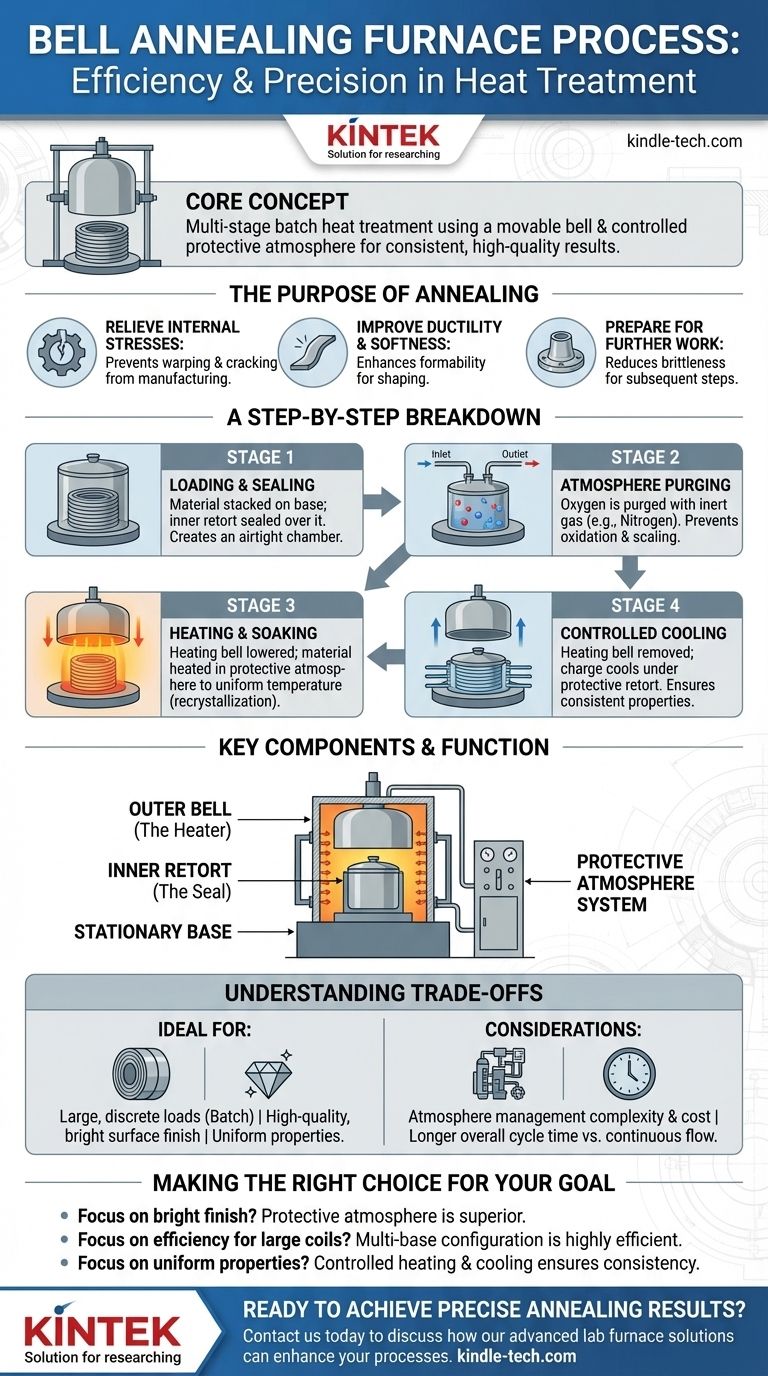

Lo scopo della ricottura a campana

La ricottura è un processo di trattamento termico che altera la microstruttura di un materiale per ottenere specifiche proprietà desiderabili. Un forno a campana è semplicemente uno strumento altamente efficace per eseguire questo processo.

Alleviamento delle tensioni interne

I processi di produzione come la laminazione, la trafilatura o la lavorazione meccanica introducono significative tensioni interne nei materiali. La ricottura riscalda il materiale fino a un punto in cui queste tensioni possono rilassarsi, prevenendo future deformazioni o crepe.

Miglioramento della duttilità e della morbidezza

L'obiettivo primario di molte operazioni di ricottura è rendere un materiale più morbido e più duttile (più facile da piegare e modellare). Ciò si ottiene riscaldandolo al di sopra della sua temperatura di ricristallizzazione, che consente la formazione di nuovi grani privi di deformazioni nella sua struttura.

Preparazione del materiale per ulteriori lavorazioni

Rendendo il materiale meno fragile e più formabile, la ricottura lo prepara per le successive fasi di produzione come la stampatura, la profonda imbutitura o la piegatura complessa senza il rischio di frattura.

Una ripartizione passo-passo del processo

Il processo del forno a campana è una sequenza attentamente orchestrata, progettata per il controllo e la ripetibilità.

Fase 1: Caricamento e sigillatura

Innanzitutto, la carica (il materiale da trattare) viene accuratamente impilata su un focolare o una base stazionaria. Una sottile copertura interna sigillata, spesso chiamata storta, viene quindi posizionata sopra la carica, creando un contenitore ermetico.

Fase 2: Spurgatura dell'atmosfera

Prima del riscaldamento, qualsiasi ossigeno all'interno della storta deve essere rimosso per prevenire l'ossidazione e la formazione di scaglie sulla superficie del materiale. L'aria viene spurgata con un gas inerte, tipicamente azoto, fino a quando i livelli di ossigeno sono trascurabili.

Fase 3: Riscaldamento e mantenimento

La campana esterna mobile, che contiene gli elementi riscaldanti, viene abbassata sopra la storta sigillata. Il forno riscalda la carica in un'atmosfera protettiva controllata (spesso una miscela di idrogeno e azoto). Il materiale viene mantenuto a una temperatura specifica per un periodo prestabilito, noto come "mantenimento", per garantire che l'intera carica raggiunga una temperatura uniforme e si verifichino le modifiche microstrutturali desiderate.

Fase 4: Raffreddamento controllato

Una volta completato il periodo di mantenimento, la campana di riscaldamento esterna viene sollevata e spostata su un'altra base per iniziare a riscaldare una nuova carica. La carica originale, ancora coperta dalla storta interna e dall'atmosfera protettiva, viene lasciata raffreddare. Questo raffreddamento è spesso accelerato soffiando aria all'esterno della storta, consentendo una velocità di raffreddamento controllata e costante, cruciale per ottenere le proprietà finali del materiale.

Componenti chiave e loro funzione

Comprendere l'hardware rivela perché il processo è così efficace.

La base stazionaria

Questa è la fondazione dove viene caricato il materiale. Una singola campana di riscaldamento serve tipicamente più basi, consentendo il raffreddamento o lo scarico di una carica mentre un'altra viene riscaldata, migliorando drasticamente l'efficienza operativa.

La storta interna (il sigillo)

Questo contenitore in acciaio sigillato è il componente più critico per la qualità. Il suo unico scopo è contenere l'atmosfera protettiva e isolare il materiale dall'aria esterna durante l'intero ciclo di riscaldamento e raffreddamento.

La campana esterna (il riscaldatore)

Questo è il forno vero e proprio. È un guscio isolato rivestito con elementi riscaldanti che possono essere spostati da una base all'altra. Questa mobilità è la chiave dell'elevata produttività ed efficienza del sistema.

Il sistema di atmosfera protettiva

Questo sistema gestisce la miscela e il flusso precisi di gas come azoto e idrogeno. È responsabile dello spurgo dell'ossigeno e del mantenimento di un ambiente deossidante durante il ciclo, essenziale per una finitura superficiale pulita e brillante sul prodotto finale.

Comprendere i compromessi

Sebbene altamente efficace, il processo del forno a campana ha caratteristiche specifiche che lo rendono adatto ad alcune applicazioni ma non ad altre.

Lavorazione a lotti vs. flusso continuo

Un forno a campana è fondamentalmente un processo a lotti. Questo è ideale per il trattamento di grandi carichi discreti come bobine di acciaio, ma è meno efficiente di un forno continuo per la lavorazione di un flusso costante di singoli pezzi.

Complessità della gestione dell'atmosfera

La dipendenza da un'atmosfera protettiva controllata aggiunge complessità e costi. Richiede sistemi di controllo del gas precisi, protocolli di sicurezza (specialmente quando si usa l'idrogeno) e un monitoraggio diligente per prevenire perdite nelle guarnizioni della storta.

Tempo di ciclo

Sebbene lo spostamento della campana di riscaldamento migliori l'efficienza, il tempo di ciclo complessivo per una singola carica, inclusi spurgo, riscaldamento, mantenimento e raffreddamento, può essere lungo. Questo deve essere considerato nella pianificazione della produzione.

Fare la scelta giusta per il tuo obiettivo

La scelta del processo giusto dipende interamente dal materiale e dai requisiti di produzione.

- Se il tuo obiettivo principale è una finitura superficiale brillante e di alta qualità: L'atmosfera protettiva di un forno a campana è superiore, poiché previene l'ossidazione e lo scolorimento.

- Se il tuo obiettivo principale è l'efficienza operativa per grandi bobine o pile: La configurazione a più basi consente un riscaldamento quasi continuo, rendendolo un processo a lotti altamente efficiente.

- Se il tuo obiettivo principale è ottenere proprietà del materiale uniformi in una grande carica: Il riscaldamento controllato e il raffreddamento lento e protetto del processo del forno a campana garantiscono la coerenza in tutta la pila.

In definitiva, il processo di ricottura a campana fornisce un livello eccezionale di controllo sull'ambiente del materiale, garantendo risultati metallurgici prevedibili e di alta qualità.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Caricamento e sigillatura | Materiale impilato sulla base; storta interna sigillata sopra di esso. | Crea una camera ermetica per l'atmosfera protettiva. |

| 2. Spurgatura dell'atmosfera | L'ossigeno viene spurgato con gas inerte (es. Azoto). | Previene l'ossidazione e la formazione di scaglie sulla superficie del materiale. |

| 3. Riscaldamento e mantenimento | La campana di riscaldamento viene abbassata; il materiale viene riscaldato in un'atmosfera protettiva. | Raggiunge una temperatura uniforme per i cambiamenti microstrutturali (ricristallizzazione). |

| 4. Raffreddamento controllato | La campana di riscaldamento viene rimossa; la carica si raffredda sotto la storta protettiva. | Garantisce proprietà del materiale costanti e previene la deformazione. |

Pronto a ottenere risultati di ricottura precisi e di alta qualità nel tuo laboratorio?

KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio, comprese soluzioni avanzate per forni. La nostra esperienza ti garantisce gli strumenti giusti per processi di trattamento termico controllati, aiutandoti a migliorare la duttilità dei materiali, alleviare le tensioni interne e ottenere finiture brillanti e prive di ossidazione.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come le nostre attrezzature da laboratorio possono migliorare i tuoi processi di ricottura e fornire risultati coerenti e affidabili per i tuoi materiali specifici e gli obiettivi di produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Cos'è il vuoto a bassa temperatura? Una guida alla lavorazione termica di precisione e senza ossidi

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette