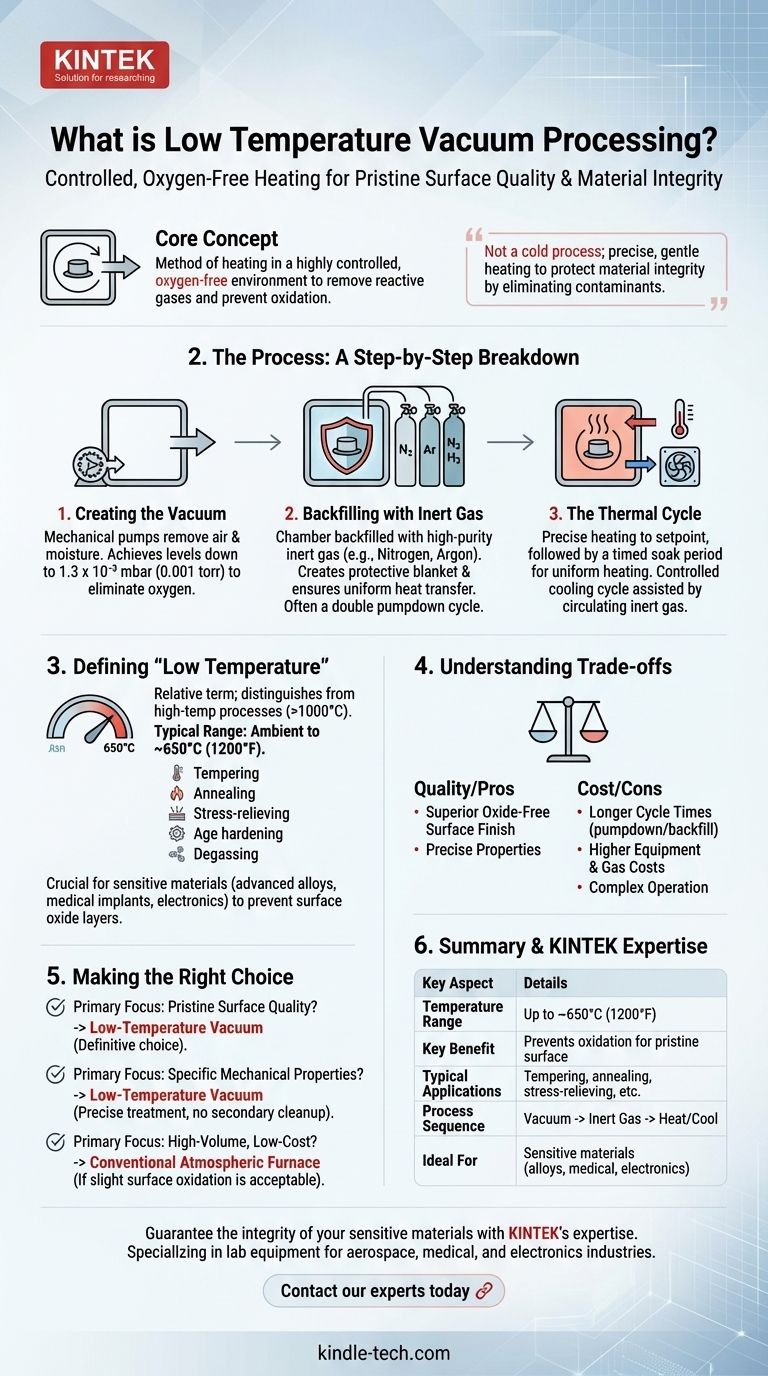

In sostanza, la lavorazione sottovuoto a bassa temperatura è un metodo per riscaldare i materiali in un ambiente altamente controllato e privo di ossigeno. Viene prima creato un vuoto per rimuovere i gas reattivi, quindi viene introdotto un gas inerte prima che inizi un ciclo preciso di riscaldamento e raffreddamento. Questa tecnica è utilizzata per processi termici che richiedono una qualità superficiale impeccabile e la prevenzione dell'ossidazione a temperature inferiori a quelle utilizzate per la tempra o la brasatura.

Il termine "vuoto a bassa temperatura" può essere fuorviante. Non si riferisce a un processo a freddo, ma piuttosto a un riscaldamento preciso e delicato in un ambiente dove ossigeno e altri contaminanti sono stati completamente rimossi per proteggere l'integrità del materiale.

Come funziona il processo: una ripartizione passo dopo passo

Un processo sottovuoto a bassa temperatura segue una sequenza precisa per garantire che il materiale trattato non sia mai esposto a un'atmosfera reattiva durante il riscaldamento. Ogni passaggio è fondamentale per il risultato finale.

Passaggio 1: Creazione del vuoto

Il ciclo inizia posizionando i pezzi all'interno di una camera di forno sigillata. Vengono quindi attivate le pompe meccaniche per vuoto per rimuovere l'aria e l'umidità.

Questo pompaggio raggiunge tipicamente livelli di vuoto fino a 1.3 x 10⁻³ mbar (0.001 torr), sufficienti per eliminare praticamente tutto l'ossigeno e gli altri gas reattivi che potrebbero opacizzare o ossidare la superficie del materiale.

Passaggio 2: Reintroduzione di gas inerte

Una volta raggiunto il livello di vuoto desiderato, la camera viene riempita con un gas inerte ad alta purezza. Questo gas ha due scopi: crea una "coperta" protettiva e non reattiva attorno ai pezzi e fornisce un mezzo per un trasferimento di calore uniforme.

I gas comuni includono azoto, argon o una miscela azoto/idrogeno, a seconda del materiale specifico e dei requisiti del processo. Per garantire la massima purezza, questo ciclo di pompaggio e riempimento viene spesso eseguito due volte (doppio pompaggio).

Passaggio 3: Il ciclo termico

Con l'atmosfera protettiva stabilita, il forno inizia a riscaldare la camera al punto di riferimento desiderato. Il processo include un periodo di mantenimento precisamente temporizzato, in cui il materiale viene mantenuto a temperatura per garantire che sia riscaldato uniformemente.

Dopo il completamento del mantenimento, inizia un ciclo di raffreddamento controllato, spesso aiutato dalla circolazione del gas inerte attraverso uno scambiatore di calore per riportare i pezzi a una temperatura di manipolazione sicura.

Il ruolo critico della "bassa temperatura"

Il termine "bassa temperatura" è relativo nel mondo della lavorazione termica. Non significa freddo; distingue semplicemente questi processi da operazioni ad alta temperatura come la brasatura, la sinterizzazione o la tempra, che possono superare i 1000°C.

Definizione dell'intervallo di temperatura

I processi sottovuoto a bassa temperatura operano tipicamente da appena sopra la temperatura ambiente fino a circa 650°C (1200°F).

Questo intervallo è ideale per applicazioni come tempra, ricottura, distensione, invecchiamento e degassaggio di materiali sensibili che verrebbero danneggiati da un calore più elevato.

Perché è necessario

Molte leghe avanzate, impianti medici e componenti elettronici richiedono un trattamento termico per raggiungere le proprietà meccaniche desiderate. Tuttavia, anche un riscaldamento moderato in presenza di ossigeno può creare uno strato di ossido indesiderabile sulla superficie.

L'ambiente sottovuoto garantisce che questi trattamenti possano essere eseguiti senza compromettere la finitura superficiale, la pulizia o la purezza del materiale.

Comprendere i compromessi

Sebbene potente, la lavorazione sottovuoto a bassa temperatura non è una soluzione universale. Comporta compromessi specifici relativi a costi, complessità e velocità che devono essere considerati.

Tempo di ciclo vs. qualità

I cicli di pompaggio e riempimento aggiungono tempo al processo complessivo rispetto al semplice riscaldamento dei pezzi in un forno atmosferico. Questo compromesso di tempi di ciclo più lunghi viene fatto per ottenere una finitura superficiale superiore e priva di ossidi.

Costi di attrezzatura e operativi

I forni sottovuoto sono intrinsecamente più complessi e costosi delle loro controparti atmosferiche. Richiedono guarnizioni robuste, sistemi di pompaggio e controlli sofisticati, il che comporta costi iniziali e di manutenzione più elevati.

Inoltre, il consumo continuo di gas inerte ad alta purezza è una spesa operativa ricorrente.

Fare la scelta giusta per il tuo obiettivo

Decidere se utilizzare questo processo richiede una chiara comprensione delle esigenze del tuo materiale e dei requisiti di qualità finali.

- Se il tuo obiettivo principale è una qualità superficiale impeccabile: un processo sottovuoto a bassa temperatura è la scelta definitiva per prevenire qualsiasi ossidazione su materiali sensibili.

- Se il tuo obiettivo principale è ottenere proprietà meccaniche specifiche: questo metodo consente una tempra o ricottura precisa senza i costi di pulizia secondaria associati alla rimozione di scorie o scolorimenti.

- Se il tuo obiettivo principale è la lavorazione ad alto volume e basso costo: un forno atmosferico convenzionale potrebbe essere più adatto, a condizione che una leggera ossidazione superficiale sia accettabile per l'applicazione.

In definitiva, la scelta di un processo sottovuoto a bassa temperatura è una decisione strategica per garantire un'integrità superiore del materiale quando una superficie pulita e inalterata non è negoziabile.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Intervallo di temperatura | Fino a ~650°C (1200°F) |

| Vantaggio chiave | Previene l'ossidazione per una qualità superficiale impeccabile |

| Applicazioni tipiche | Tempra, ricottura, distensione, invecchiamento, degassaggio |

| Sequenza del processo | Creazione del vuoto → Reintroduzione di gas inerte → Riscaldamento/raffreddamento preciso |

| Ideale per | Materiali sensibili come leghe avanzate, impianti medici ed elettronica |

Garantisci l'integrità dei tuoi materiali sensibili con l'esperienza di KINTEK.

Se la tua applicazione nel settore aerospaziale, nella produzione di dispositivi medici o nell'elettronica richiede un processo termico che offra superfici impeccabili, prive di ossidi e proprietà meccaniche precise, le nostre soluzioni sottovuoto a bassa temperatura sono progettate per il tuo successo. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo su cui laboratori come il tuo fanno affidamento per precisione e affidabilità.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche sfide di lavorazione termica e garantire risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Perché utilizzare forni sottovuoto per il rivestimento di fase MAX? Ottenere elevata purezza e resistenza superiore all'ossidazione

- Cos'è un forno a nastro? Ottieni un trattamento termico ad alto volume per piccole parti

- Come influisce la temperatura operativa sulla scelta del metallo per una zona calda interamente metallica? Selezione esperta dei materiali

- Perché un forno sottovuoto è necessario per il trattamento degli anodi SiOx? Garantire la stabilità della batteria e prevenire l'ossidazione del rame

- Qual è la funzione dei forni industriali ad alta temperatura nel processo di forgiatura a caldo delle leghe Inconel 718?

- Come contribuisce un forno di calcinazione ad alta temperatura alla formazione di catalizzatori Si-RuO2? Ottimizza la tua sintesi

- Perché un forno di essiccazione sotto vuoto è necessario per le sospensioni di polvere Al-Sn? Proteggere la purezza e accelerare la rimozione del solvente

- Cos'è il processo di rivestimento per sinterizzazione? Una guida al consolidamento termico per strati durevoli