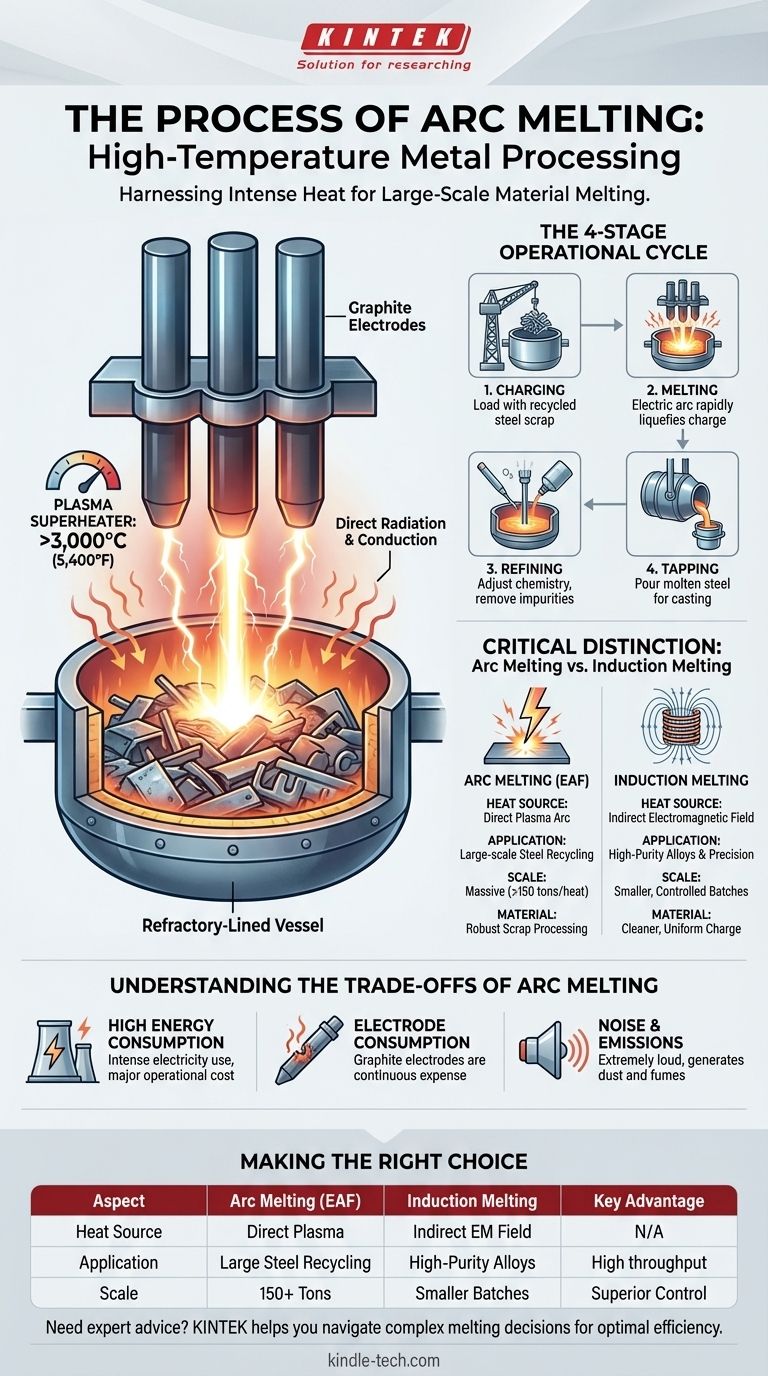

Nella sua essenza, la fusione ad arco è un processo che utilizza il calore intenso di un arco elettrico per fondere metalli e altri materiali. Questo metodo genera un arco di plasma ad alta temperatura tra elettrodi di grafite e la carica metallica, funzionando come un fulmine controllato per liquefare rapidamente materiali con alti punti di fusione, in particolare rottami di acciaio.

La differenza fondamentale tra le tecnologie di fusione risiede nel modo in cui generano calore. La fusione ad arco utilizza un arco di plasma diretto e ad alta energia per operazioni su scala massiccia, mentre processi come la fusione a induzione utilizzano un campo magnetico indiretto per applicazioni più controllate e in lotti più piccoli.

Come funziona la fusione ad arco: il meccanismo centrale

I forni ad arco elettrico (EAF) sono i cavalli di battaglia del moderno riciclo dell'acciaio. Comprendere il loro funzionamento è fondamentale per capire il loro ruolo nell'industria pesante.

L'arco elettrico: un super-riscaldatore a plasma

La fonte di calore è un arco elettrico. Questa non è una semplice fiamma; è una scarica elettrica sostenuta attraverso un gas, che crea un plasma che può raggiungere temperature superiori a 3.000°C (5.400°F).

Questo calore estremo viene trasferito direttamente alla carica metallica tramite irraggiamento e conduzione, consentendo una fusione estremamente rapida.

I componenti chiave: elettrodi e forno

Il processo si basa su alcuni componenti critici. Elettrodi di grafite, massicce colonne consumabili, sono utilizzati per condurre l'elettricità ad alta potenza necessaria per creare e sostenere l'arco.

Questi elettrodi sono posizionati sopra la carica metallica all'interno di un recipiente in acciaio a forma di scodella rivestito di materiale refrattario. L'intero forno può inclinarsi per versare, o "colare", il metallo fuso una volta completato il processo.

Il processo passo dopo passo

Il ciclo operativo di un forno ad arco segue quattro fasi principali:

- Caricamento: Il forno viene caricato con il materiale, che è più spesso rottame di acciaio riciclato.

- Fusione: Il tetto viene chiuso e gli elettrodi vengono abbassati. Viene applicata una potente corrente elettrica, che crea un arco sul rottame metallico. Il calore intenso fonde rapidamente la carica in un bagno liquido.

- Affinazione: Una volta fuso, la chimica dell'acciaio liquido viene testata e regolata. L'ossigeno può essere iniettato per rimuovere impurità come il carbonio e vengono aggiunte leghe per soddisfare i requisiti di grado specifici.

- Colata: Il forno viene inclinato e l'acciaio fuso viene versato in una siviera per il trasferimento alla fase successiva della produzione, tipicamente la colata.

Fusione ad arco contro fusione a induzione: una distinzione critica

La tua domanda faceva riferimento alla fusione a induzione, ed è fondamentale distinguere tra queste due tecnologie dominanti poiché servono scopi diversi. Non sono intercambiabili.

La fonte di calore: diretta contro indiretta

La differenza principale è il metodo di riscaldamento. La fusione ad arco è un processo di riscaldamento diretto in cui l'arco di plasma entra in contatto diretto con il materiale di carica.

La fusione a induzione, al contrario, è un processo indiretto. Utilizza un campo elettromagnetico per indurre una corrente elettrica all'interno del metallo stesso, facendolo scaldare e fondere dall'interno verso l'esterno senza alcun arco o fiamma esterna.

Scala e applicazione

I forni ad arco sono costruiti per una scala massiccia. Sono lo standard per i "mini-molini" di acciaio, capaci di fondere oltre 150 tonnellate di rottame in una singola colata (un singolo ciclo di produzione).

I forni a induzione sono generalmente utilizzati per applicazioni più piccole e precise. Eccellono nelle fonderie che producono fusioni di alta qualità o che creano leghe speciali dove un controllo rigoroso della temperatura e della chimica è fondamentale.

Manipolazione dei materiali e purezza

I forni ad arco sono eccezionalmente robusti e possono fondere in modo efficiente pezzi grandi e non uniformi di rottame metallico, comprese intere automobili. La fase di affinazione è progettata per gestire le impurità comuni nei rottami.

I forni a induzione richiedono un materiale di carica più pulito e uniforme. La loro forza principale è mantenere la purezza, non rimuovere grandi quantità di impurità.

Comprendere i compromessi della fusione ad arco

Sebbene potente, il processo EAF presenta compromessi intrinseci che è fondamentale comprendere dal punto di vista operativo.

Elevato consumo energetico

Creare e sostenere un arco di plasma ad alta potenza richiede un'enorme quantità di elettricità, rendendo l'energia un costo operativo importante. Le operazioni EAF possono causare fluttuazioni significative sulla rete elettrica locale.

Consumo di elettrodi

Gli elettrodi di grafite non sono permanenti; vengono consumati durante il processo di fusione tramite ossidazione e sublimazione. Questo rappresenta un'altra spesa operativa significativa e continua.

Rumore ed emissioni

Il processo di fusione ad arco è estremamente rumoroso e genera polvere e fumi significativi. Ciò richiede robusti controlli ambientali e misure di sicurezza per la gestione del rumore e della qualità dell'aria.

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnologia di fusione dipende interamente dal tuo obiettivo industriale specifico.

- Se la tua priorità principale è il riciclo dell'acciaio su larga scala: Il Forno ad Arco Elettrico è lo standard industriale indiscusso grazie alla sua elevata produttività, velocità e capacità impareggiabile di lavorare rottami metallici.

- Se la tua priorità principale è la produzione di leghe speciali di alta purezza: La fusione a induzione offre un controllo superiore sulla chimica e sulla temperatura del metallo, rendendola la scelta ideale per applicazioni che richiedono precisione.

- Se la tua priorità principale è la fusione di metalli non ferrosi come alluminio o leghe di rame: La fusione a induzione è spesso preferita per il suo funzionamento più pulito e i benefici metallurgici della sua azione di agitazione elettromagnetica.

In definitiva, scegliere lo strumento giusto richiede una chiara comprensione del materiale che si sta fondendo e della scala alla quale si deve operare.

Tabella riassuntiva:

| Aspetto | Fusione ad Arco (EAF) | Fusione a Induzione |

|---|---|---|

| Fonte di Calore | Arco di plasma diretto | Campo elettromagnetico indiretto |

| Applicazione Principale | Riciclo dell'acciaio su larga scala | Leghe di alta purezza, colata di precisione |

| Scala Tipica | Oltre 150 tonnellate per colata | Lotti più piccoli e controllati |

| Materiale di Carica | Robusto, gestisce rottami vari | Materiale più pulito e uniforme |

| Vantaggio Chiave | Elevata produttività, lavorazione rottami | Controllo superiore di temperatura/chimica |

Hai bisogno di una consulenza esperta sulla scelta della giusta tecnologia di fusione per il tuo laboratorio o impianto di produzione?

La scelta tra fusione ad arco e fusione a induzione è fondamentale per raggiungere i tuoi specifici obiettivi di materiale e produzione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, servendo le esigenze di laboratorio con precisione ed esperienza. Il nostro team può aiutarti a navigare in queste decisioni complesse per garantire efficienza ottimale, purezza ed economicità per le tue operazioni.

Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto e scoprire la soluzione ideale per le tue sfide di fusione dei metalli.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni