In metallurgia, VAR sta per Rifusione ad Arco sotto Vuoto (Vacuum Arc Remelting), un processo di fusione secondaria utilizzato per produrre metalli e leghe eccezionalmente puliti e ad alte prestazioni. Non è un metodo primario per creare metallo dal minerale, ma piuttosto una fase di raffinazione per materiali speciali che sono già stati fusi una volta. L'obiettivo della VAR è rimuovere le impurità e creare una struttura interna altamente uniforme, cosa impossibile da ottenere con le tecniche di fusione standard.

Lo scopo essenziale della VAR non è solo rifondere il metallo, ma perfezionarlo. Utilizzando un arco elettrico sotto un forte vuoto, il processo purifica il materiale e controlla la sua solidificazione, producendo una lega con resistenza, purezza e affidabilità superiori per le applicazioni più esigenti.

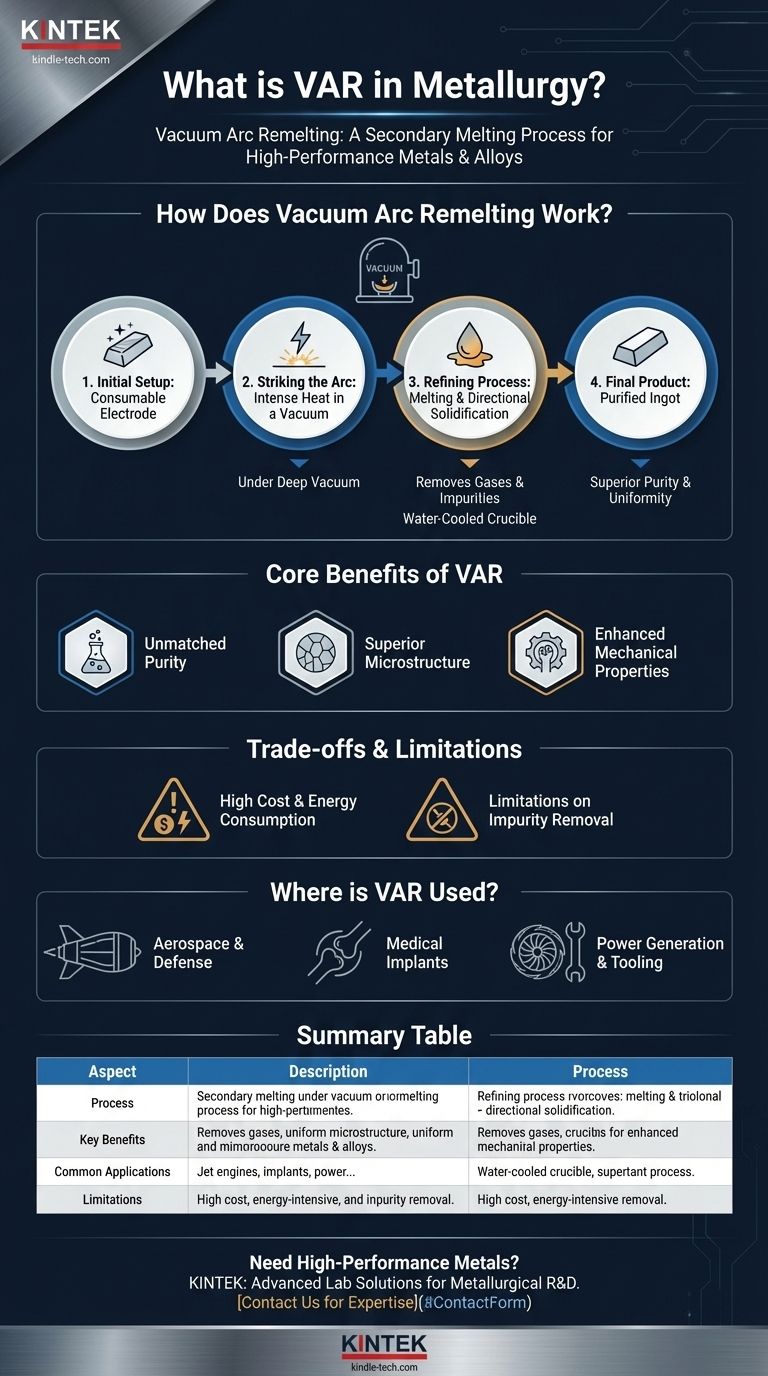

Come funziona la Rifusione ad Arco sotto Vuoto?

Il processo VAR è un'operazione a lotti altamente controllata che trasforma un lingotto di metallo solido in uno nuovo, significativamente migliorato. Segue una sequenza precisa per ottenere i suoi effetti di raffinazione.

La Configurazione Iniziale: L'Elettrodo Consumabile

Innanzitutto, un lingotto della lega da raffinare viene colato utilizzando un metodo primario, spesso la Fusione a Induzione Sotto Vuoto (VIM). Questo lingotto iniziale, noto come elettrodo consumabile, viene posizionato all'interno di un crogiolo di rame sigillato e raffreddato ad acqua.

Innescare l'Arco: Calore Intenso nel Vuoto

L'intera camera viene posta sotto un vuoto spinto. Un arco elettrico, simile a un fulmine, viene innescato tra la parte inferiore dell'elettrodo e una piccola quantità di materiale di avviamento nel crogiolo. Questo arco genera un calore intenso e localizzato, causando la fusione della punta dell'elettrodo.

Il Processo di Raffinazione: Fusione e Solidificazione

Mentre le goccioline di metallo fuso cadono dall'elettrodo nel crogiolo, l'ambiente di vuoto fornisce due vantaggi chiave. In primo luogo, estrae i gas disciolti come idrogeno e azoto. In secondo luogo, fa sì che le impurità a basso punto di ebollizione vaporizzino e vengano aspirate via.

Contemporaneamente, il metallo fuso si raccoglie nel crogiolo raffreddato ad acqua e inizia a solidificarsi in modo direzionale, dal basso verso l'alto e dall'esterno verso l'interno. Questo raffreddamento controllato previene la segregazione chimica e la porosità riscontrate nelle fusioni convenzionali.

Il Prodotto Finale: Un Lingotto Purificato

Il risultato è un nuovo lingotto solidificato con una purezza significativamente maggiore, meno difetti e una struttura granulare densa e uniforme. Questo lingotto è ora pronto per essere forgiato o lavorato meccanicamente in un componente finale.

I Vantaggi Fondamentali del Processo VAR

Gli ingegneri specificano la VAR non perché sia facile o economica, ma perché offre vantaggi specifici e critici per materiali ad alte prestazioni come superleghe, leghe di titanio e acciai speciali.

Purezza e Pulizia Senza Pari

L'ambiente di vuoto è estremamente efficace nel rimuovere gas disciolti e impurità metalliche volatili. Questo processo scompone e riduce anche la dimensione e il numero di inclusioni non metalliche (ossidi, nitruri), che sono comuni punti di rottura nei metalli.

Microstruttura e Omogeneità Superiori

La lenta solidificazione direzionale produce un lingotto con una composizione chimica e una struttura granulare altamente uniformi. Elimina i vuoti interni (porosità) e la segregazione che possono indebolire una parte fusa convenzionalmente.

Proprietà Meccaniche Migliorate

La combinazione di elevata purezza e microstruttura omogenea si traduce direttamente in prestazioni meccaniche superiori. I materiali lavorati con VAR mostrano una vita a fatica, duttilità e tenacità alla frattura significativamente migliorate, rendendoli più resistenti alla fessurazione e al cedimento sotto stress.

Comprendere i Compromessi e i Limiti

Sebbene la VAR sia uno strumento potente, non è una soluzione universale. Il suo utilizzo comporta compromessi significativi che la limitano ad applicazioni specifiche.

Costo Elevato e Consumo Energetico

La VAR è un processo secondario ad alta intensità energetica che aggiunge un costo sostanziale al materiale finale. L'attrezzatura è complessa e i tempi di ciclo sono lunghi, rendendola economicamente impraticabile per i metalli comuni.

Limiti nella Rimozione delle Impurità

Il processo si basa sul vuoto e su alte temperature per vaporizzare le impurità. È inefficace nella rimozione di elementi che hanno una bassa tensione di vapore e non si trasformano facilmente in gas.

Confronto con la Rifusione Elettroscoria (ESR)

La VAR è spesso confrontata con un altro processo di raffinazione chiamato Rifusione Elettroscoria (ESR). Mentre la VAR eccelle nella rimozione dei gas ed è essenziale per i metalli reattivi come il titanio, l'ESR utilizza un bagno di scoria fusa per dissolvere più efficacemente alcune impurità (come lo zolfo). La scelta tra i due dipende dalla lega specifica e dal tipo di impurità che devono essere rimosse.

Dove viene utilizzata la VAR?

I vantaggi unici della VAR la rendono essenziale per le industrie in cui il cedimento del materiale potrebbe avere conseguenze catastrofiche.

Aerospaziale e Difesa

Questo è il settore che utilizza maggiormente i materiali VAR. Componenti rotanti critici nei motori a reazione, come dischi turbina e alberi compressore, nonché parti del carrello di atterraggio e della struttura alare, si basano sulla resistenza alla fatica delle leghe VAR.

Impianti Medici

Il corpo umano è un ambiente aggressivo. Le leghe di titanio e cobalto-cromo lavorate con VAR sono utilizzate per protesi articolari e impianti dentali grazie alla loro biocompatibilità, resistenza e all'eccellente resistenza alla corrosione.

Generazione di Energia e Utensileria

I componenti nelle turbine a gas industriali e nelle centrali nucleari operano sotto stress e temperature estreme, richiedendo l'affidabilità delle superleghe VAR. Il processo è utilizzato anche per acciai per utensili ad alte prestazioni dove la durata è fondamentale.

Fare la Scelta Giusta per il Tuo Materiale

La selezione di un processo di raffinazione è una decisione critica guidata interamente dai requisiti di prestazione del componente finale.

- Se la tua attenzione principale è la massima vita a fatica e tenacità alla frattura (ad esempio, un disco per motore a reazione): La VAR è spesso lo standard non negoziabile grazie alla sua capacità di creare una microstruttura eccezionalmente pulita e uniforme.

- Se la tua attenzione principale è la rimozione di specifiche inclusioni a base di zolfo nell'acciaio: La Rifusione Elettroscoria (ESR) potrebbe essere una scelta più efficace o complementare per ottenere la pulizia desiderata.

- Se la tua attenzione principale sono i componenti strutturali per uso generale: La VAR è quasi certamente eccessiva; i metodi convenzionali di fusione e forgiatura sono molto più convenienti per queste applicazioni.

In definitiva, scegliere la VAR è una decisione strategica per investire nella perfezione metallurgica per applicazioni in cui il fallimento non è un'opzione.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Fusione secondaria sotto vuoto utilizzando un arco elettrico per raffinare metalli pre-fusi. |

| Vantaggi Chiave | Rimuove i gas, riduce le impurità, crea una microstruttura uniforme, migliora la vita a fatica e la tenacità. |

| Applicazioni Comuni | Componenti di motori a reazione, impianti medici, turbine per la produzione di energia e utensili ad alte prestazioni. |

| Limitazioni | Costo elevato, ad alta intensità energetica, non adatto a tutte le impurità o ai metalli per uso generale. |

Hai bisogno di metalli ad alte prestazioni per applicazioni esigenti?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni per la ricerca e lo sviluppo metallurgico. Sia che tu stia raffinando superleghe per l'aerospaziale o sviluppando materiali biocompatibili per impianti medici, la nostra esperienza può supportare la tua ricerca della massima prestazione dei materiali.

Contattaci oggi stesso per discutere come KINTEK può migliorare le capacità del tuo laboratorio e aiutarti a raggiungere la perfezione metallurgica.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni