In sostanza, la deposizione in fase vapore è una famiglia di processi produttivi utilizzati per applicare rivestimenti estremamente sottili e ad alte prestazioni a un oggetto. Ciò si ottiene convertendo un materiale di rivestimento solido o liquido in vapore all'interno di una camera a vuoto, permettendogli di viaggiare e poi solidificarsi sulla superficie dell'oggetto target, noto come substrato.

Il principio fondamentale della deposizione in fase vapore è la trasformazione e il trasporto. Un materiale viene convertito in una fase gassosa, trasportato su un substrato e quindi condensato o fatto reagire nuovamente in uno stato solido per formare un film funzionale. Il fattore chiave che differenzia i metodi è come il vapore diventa solido: attraverso un processo fisico o chimico.

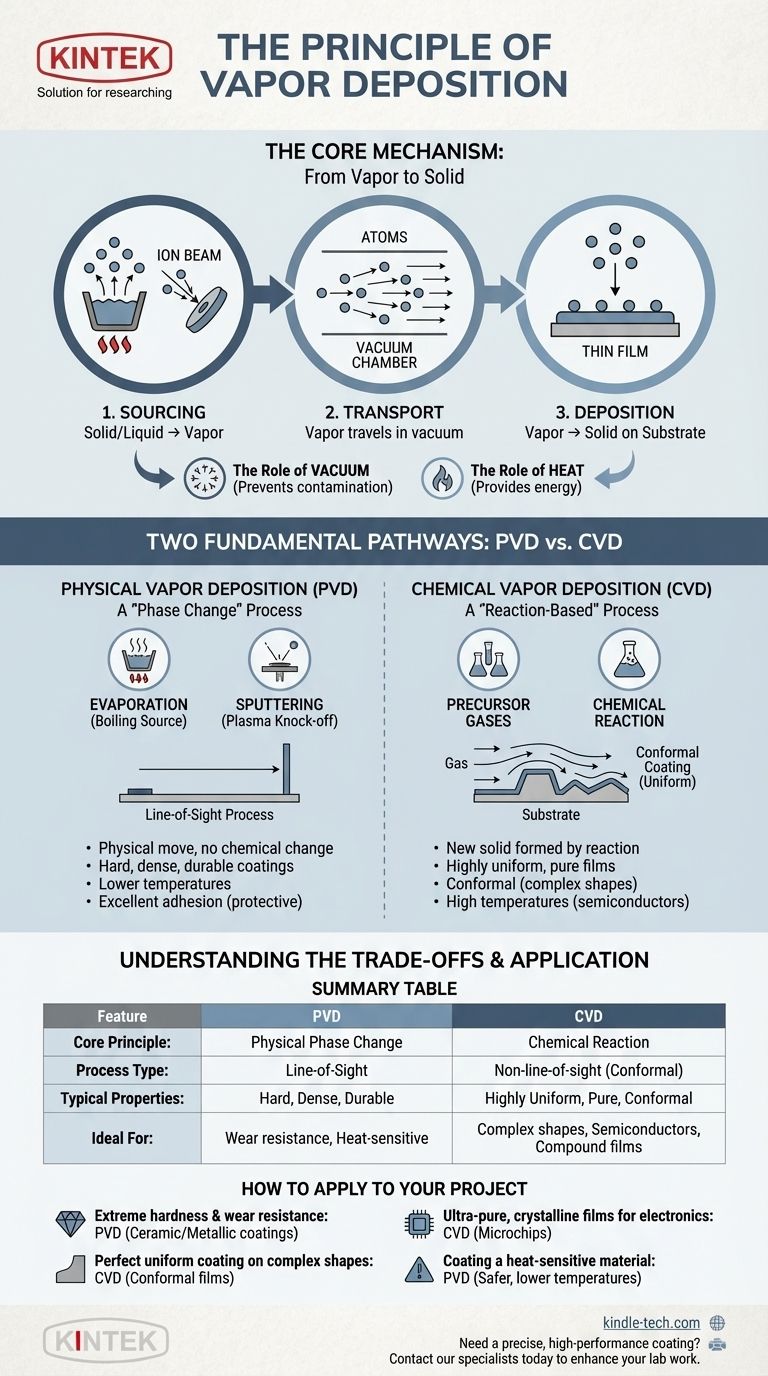

Il meccanismo centrale: dal vapore al solido

La deposizione in fase vapore non è una singola tecnica, ma un concetto fondamentale costruito su alcuni passaggi chiave. Comprendere questa sequenza è fondamentale per afferrare il suo funzionamento.

I tre passaggi essenziali

- Approvvigionamento (Sourcing): Un materiale (la "sorgente") viene convertito in vapore. Ciò può avvenire riscaldandolo fino a farlo evaporare o bombardandolo con ioni per staccare gli atomi.

- Trasporto: Il vapore risultante viaggia attraverso un ambiente controllato a bassa pressione (vuoto) dalla sorgente al substrato. Il vuoto è fondamentale per prevenire la contaminazione da parte dell'aria e garantire un percorso libero.

- Deposizione: Il vapore raggiunge il substrato e si riconverte in solido, formando un film sottile e uniforme. È in questa fase finale che le principali tecniche divergono.

Il ruolo del vuoto e del calore

Quasi tutti i processi di deposizione in fase vapore avvengono in vuoto. Questo rimuove le particelle indesiderate che potrebbero contaminare il film o interferire con il percorso del vapore.

Il calore è il motore del processo. Fornisce l'energia necessaria per vaporizzare il materiale sorgente o per guidare le reazioni chimiche sulla superficie del substrato.

Le due vie fondamentali: PVD vs. CVD

La distinzione principale nella deposizione in fase vapore risiede nel fatto che il processo sia fisico o chimico. Questa scelta determina le apparecchiature, i materiali e le proprietà finali del rivestimento.

Deposizione Fisica in Fase Vapore (PVD): un processo di "cambio di fase"

La Deposizione Fisica in Fase Vapore (PVD) è un processo fisico, molto simile al vapore acqueo che condensa su un bicchiere freddo. Il materiale di rivestimento stesso viene spostato fisicamente dalla sorgente al substrato senza un cambiamento chimico.

I due metodi PVD principali sono l'evaporazione e lo sputtering. L'evaporazione comporta il riscaldamento del materiale sorgente fino a farlo bollire in vapore, che poi condensa sul substrato. Lo sputtering utilizza un plasma ad alta energia per staccare gli atomi dal materiale sorgente, che poi si depositano sul substrato.

Il PVD è fondamentalmente un processo di linea di vista in cui gli atomi viaggiano in linea retta dalla sorgente al bersaglio.

Deposizione Chimica in Fase Vapore (CVD): un processo "basato sulla reazione"

La Deposizione Chimica in Fase Vapore (CVD) è un processo chimico in cui il rivestimento non viene semplicemente spostato, ma creato sulla superficie del substrato.

Nel CVD, uno o più gas precursori vengono introdotti nella camera. Quando questi gas entrano in contatto con il substrato riscaldato, subiscono una reazione chimica o decomposizione, formando un nuovo materiale solido che si deposita come film. Il film è un prodotto chimico della reazione, non il materiale precursore originale.

Poiché il processo si basa sul riempimento della camera da parte del gas, il CVD può produrre rivestimenti altamente uniformi (conformi) anche su forme complesse e non piatte.

Comprendere i compromessi

La scelta tra PVD e CVD dipende interamente dal risultato desiderato, dai materiali coinvolti e dalla geometria della parte da rivestire.

Quando scegliere il PVD

Il PVD eccelle nel depositare rivestimenti molto duri, densi e durevoli. È il processo di riferimento per i materiali con punti di fusione estremamente elevati che sono difficili da vaporizzare.

Poiché può essere spesso eseguito a temperature inferiori rispetto al CVD, il PVD è adatto per rivestire materiali che non possono sopportare un calore intenso. La sua eccellente adesione lo rende ideale per i rivestimenti protettivi.

Quando scegliere il CVD

Il vantaggio principale del CVD è la sua capacità di creare film eccezionalmente uniformi e puri che si conformano perfettamente a superfici intricate. Ciò lo rende indispensabile nell'industria dei semiconduttori.

Il film finale è un nuovo materiale formato da una reazione, che consente la creazione di composti (come il nitruro di silicio) che sarebbero impossibili da depositare con il PVD. Tuttavia, le alte temperature richieste per molti processi CVD possono limitare i tipi di substrati utilizzabili.

Come applicare questo al tuo progetto

La tua scelta tra PVD e CVD dovrebbe essere guidata dalle proprietà specifiche di cui hai bisogno nel prodotto finale.

- Se la tua attenzione principale è la durezza estrema e la resistenza all'usura: il PVD è spesso la scelta ideale per depositare rivestimenti ceramici o metallici su utensili e componenti.

- Se la tua attenzione principale è un rivestimento perfettamente uniforme su una forma complessa: il CVD è superiore grazie al modo in cui i gas precursori possono raggiungere ogni angolo e fessura di una superficie.

- Se la tua attenzione principale è la creazione di film cristallini ultra-puri per l'elettronica: il CVD è lo standard industriale indiscusso per la produzione di microchip.

- Se la tua attenzione principale è rivestire un materiale sensibile al calore: il PVD opera generalmente a temperature più basse ed è l'opzione più sicura per evitare di danneggiare il substrato.

Comprendere la differenza fondamentale tra condensazione fisica e reazione chimica è la chiave per selezionare il giusto processo di deposizione in fase vapore per la tua sfida sui materiali.

Tabella riassuntiva:

| Caratteristica | Deposizione Fisica in Fase Vapore (PVD) | Deposizione Chimica in Fase Vapore (CVD) |

|---|---|---|

| Principio fondamentale | Cambiamento di fase fisico (evaporazione/sputtering) | Reazione chimica sul substrato |

| Tipo di processo | Linea di vista | Non linea di vista (conforme) |

| Proprietà tipiche del rivestimento | Rivestimenti duri, densi, durevoli | Rivestimenti altamente uniformi, puri, conformi |

| Ideale per | Resistenza all'usura, substrati sensibili al calore | Forme complesse, semiconduttori, film composti |

Hai bisogno di un rivestimento preciso e ad alte prestazioni per le tue apparecchiature o componenti di laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo avanzati per i processi di deposizione in fase vapore. Sia che il tuo progetto richieda l'estrema durezza di un rivestimento PVD o la perfetta conformità di un film CVD, i nostri esperti possono aiutarti a selezionare la soluzione giusta per migliorare le prestazioni, la durata e la funzionalità.

Contatta oggi stesso i nostri specialisti per discutere le tue specifiche sfide di rivestimento e scoprire come KINTEK può aggiungere valore al tuo lavoro di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i sottoprodotti dell'olio di pirolisi? Svelare il valore di tutti e tre i coprodotti

- Qual è la pressione per il grafene CVD? Padroneggiare il parametro chiave per una crescita di qualità

- Quali sono i vantaggi del rivestimento diamantato? Ottieni una resistenza all'usura e prestazioni ineguagliabili

- Cos'è una macchina per il rivestimento sottovuoto? Una guida alla deposizione di film sottili ad alte prestazioni

- Perché le bobine a induzione nei sistemi CVD a induzione sono tipicamente realizzate in tubi di rame e raffreddate ad acqua?

- Cos'è la deposizione da vapore del grafene? Una guida alla produzione scalabile e di alta qualità

- Cos'è la deposizione chimica da fase vapore nella produzione di semiconduttori? Una guida alla costruzione di microchip strato per strato

- Come funziona un reattore CVD? Padroneggiare la scienza della deposizione di film sottili ad alte prestazioni