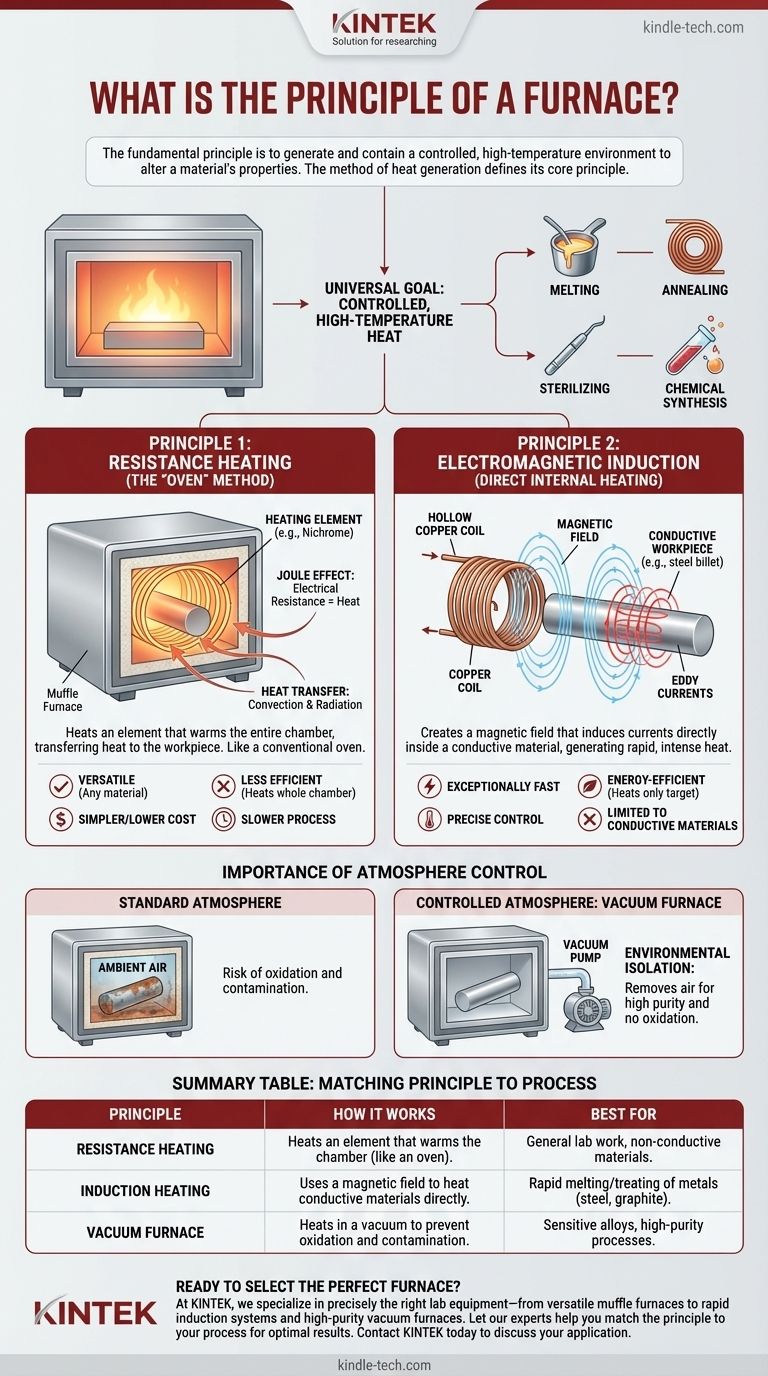

Il principio fondamentale di un forno è quello di generare e contenere un ambiente ad alta temperatura per alterare le proprietà fisiche o chimiche di un materiale. Sebbene l'obiettivo sia universale, il metodo utilizzato per generare questo calore definisce il principio fondamentale del forno, che rientra principalmente in due categorie: far passare l'elettricità attraverso un elemento riscaldante (resistenza) o utilizzare un campo magnetico per riscaldare direttamente il materiale (induzione).

Un forno non è definito da un singolo principio. Invece, il suo design è dettato dal metodo di riscaldamento specifico richiesto per il compito, più comunemente il riscaldamento a resistenza per applicazioni generali e l'induzione elettromagnetica per la fusione rapida di metalli conduttivi.

L'obiettivo universale: calore controllato ad alta temperatura

Ogni forno è progettato per creare un ambiente termico controllato. L'obiettivo finale è applicare una quantità precisa di energia a un pezzo, avviando processi come la fusione, la ricottura, la sterilizzazione o la sintesi chimica.

Il "principio" di un forno è semplicemente il meccanismo fisico che impiega per convertire una fonte di energia—tipicamente elettricità o combustibile—in energia termica concentrata all'interno della sua camera.

I principi fondamentali del riscaldamento elettrico

Per i moderni forni industriali e di laboratorio, due principi elettrici costituiscono la base della maggior parte dei progetti. Comprendere questi due concetti chiarisce come funziona quasi ogni forno elettrico.

Principio 1: Riscaldamento a resistenza (Il metodo "forno")

Il principio più comune è il riscaldamento a resistenza. Questo funziona facendo passare una forte corrente elettrica attraverso un materiale specializzato, noto come elemento riscaldante.

Questi elementi, spesso realizzati con materiali come il Nichrome, sono progettati per avere un'elevata resistenza elettrica. Questa resistenza converte l'energia elettrica direttamente in calore, seguendo l'effetto Joule.

Un forno a muffola è un classico esempio di questo principio. Gli elementi riscaldanti riscaldano le pareti di una camera isolata (la "muffola"), che poi trasferisce il calore al pezzo all'interno tramite convezione e irraggiamento. Questo metodo riscalda l'intera camera, proprio come un forno convenzionale.

Principio 2: Induzione elettromagnetica (Riscaldamento interno diretto)

L'induzione elettromagnetica è un principio di riscaldamento più diretto ed efficiente. Funziona creando un potente campo magnetico fluttuante attorno al materiale da riscaldare.

Una bobina di rame cava, che trasporta una corrente alternata ad alta frequenza, genera questo campo. Il campo magnetico passa attraverso il materiale conduttivo (come acciaio o grafite) e induce al suo interno potenti correnti elettriche, chiamate correnti parassite.

La resistenza interna del materiale contrasta queste correnti parassite, generando calore rapido e intenso direttamente all'interno del pezzo stesso. La camera del forno e le bobine rimangono relativamente fredde perché il calore è generato solo nel materiale target.

L'importanza del controllo dell'atmosfera

Oltre al metodo di riscaldamento, un principio operativo critico è il controllo dell'atmosfera interna. L'ambiente all'interno del forno può influenzare drasticamente l'esito del processo.

Forni ad atmosfera standard

Molti forni, come un forno a muffola di base, operano in aria ambiente. Questo è adatto per molte applicazioni, ma la presenza di ossigeno e altri gas può causare reazioni indesiderate come l'ossidazione (incrostazioni o ruggine) sulla superficie del materiale ad alte temperature.

Atmosfera controllata: Il forno a vuoto

Un forno a vuoto opera sul principio dell'isolamento ambientale. La sua funzione principale è quella di rimuovere aria e altri gas reattivi dalla camera di riscaldamento prima e durante il processo.

Creando il vuoto, elimina il rischio di ossidazione e contaminazione. Ciò consente un trattamento termico estremamente puro e preciso di metalli sensibili e materiali avanzati. Il riscaldamento all'interno di un forno a vuoto può ancora essere realizzato tramite elementi a resistenza o induzione, ma il suo principio distintivo è l'ambiente controllato e inerte che crea.

Comprendere i compromessi

Ogni principio di riscaldamento presenta vantaggi e svantaggi distinti che lo rendono adatto a diverse applicazioni.

Riscaldamento a resistenza (Forno a muffola)

I forni a resistenza sono altamente versatili perché possono riscaldare qualsiasi tipo di materiale, sia conduttivo che non. Sono generalmente più semplici e meno costosi. Tuttavia, sono meno efficienti dal punto di vista energetico poiché l'intera camera deve essere riscaldata e il processo è tipicamente più lento.

Riscaldamento a induzione

Il riscaldamento a induzione è eccezionalmente veloce ed efficiente dal punto di vista energetico perché riscalda solo il materiale target. Ciò consente una lavorazione molto pulita e un controllo preciso della temperatura. La sua principale limitazione è che può essere utilizzato solo su materiali elettricamente conduttivi.

Forni a vuoto

Il vantaggio di un forno a vuoto è la purezza del processo ineguagliabile e il controllo sulle proprietà finali del materiale. Il compromesso è un costo dell'attrezzatura significativamente più elevato, una maggiore complessità e tempi di ciclo complessivi più lunghi a causa della necessità di pompare la camera fino al vuoto.

Abbinare il principio al processo

Scegliere il forno giusto significa abbinare il suo principio di funzionamento alle tue specifiche esigenze tecniche.

- Se il tuo obiettivo principale è il riscaldamento di laboratorio generico o la lavorazione di materiali non conduttivi: Un forno a resistenza (come un forno a muffola) fornisce la soluzione più semplice e versatile.

- Se il tuo obiettivo principale è la fusione o il trattamento rapido di metalli conduttivi con alta efficienza: L'induzione elettromagnetica è il principio superiore per velocità, precisione e risparmio energetico.

- Se il tuo obiettivo principale è il trattamento di leghe sensibili senza alcuna ossidazione superficiale o contaminazione: Un forno a vuoto è essenziale per il controllo atmosferico che fornisce, indipendentemente dal metodo di riscaldamento specifico utilizzato all'interno.

In definitiva, comprendere questi principi fondamentali ti consente di selezionare non solo un forno, ma il giusto processo termico per la tua specifica applicazione.

Tabella riassuntiva:

| Principio | Come funziona | Ideale per |

|---|---|---|

| Riscaldamento a resistenza | Riscalda un elemento che riscalda la camera (come un forno). | Lavoro di laboratorio generale, materiali non conduttivi. |

| Riscaldamento a induzione | Utilizza un campo magnetico per riscaldare direttamente i materiali conduttivi. | Fusione/trattamento rapido di metalli (acciaio, grafite). |

| Forno a vuoto | Riscalda in un vuoto per prevenire ossidazione e contaminazione. | Leghe sensibili, processi ad alta purezza. |

Pronto a selezionare il forno perfetto per il tuo laboratorio?

Comprendere il principio è il primo passo. L'implementazione della soluzione giusta è ciò che porta avanti la tua ricerca e produzione. Presso KINTEK, siamo specializzati nel fornire esattamente l'attrezzatura da laboratorio giusta—dai versatili forni a muffola ai rapidi sistemi a induzione e ai forni a vuoto ad alta purezza—per soddisfare le tue specifiche esigenze di lavorazione termica.

Lascia che i nostri esperti ti aiutino ad abbinare il principio al tuo processo per risultati ottimali.

Contatta KINTEK oggi stesso per discutere la tua applicazione e scoprire come la nostra attrezzatura può migliorare l'efficienza, la precisione e le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come vengono utilizzati i diamanti per scopi industriali? Sblocca prestazioni estreme con gli utensili diamantati

- Le pellicole sottili sono utilizzate come rivestimenti sulle lenti? La chiave per prestazioni ottiche superiori

- Cos'è la tecnica di sputtering RF? Una guida alla deposizione di film sottili isolanti

- Il filamento in fibra di carbonio è elettricamente conduttivo? Una guida alla stampa 3D ESD-Safe

- Quali sono i requisiti specifici per le attrezzature di incubazione utilizzate nella bio-lisciviazione dell'enargite? Garantire risultati ad alte prestazioni

- Quali prodotti sono per l'indurimento superficiale? Una guida ai processi, agli agenti e alle applicazioni

- Cos'è il processo di sgrassaggio termico? Una guida alla rimozione sicura del legante per MIM e ceramica

- Quale equazione si usa per calcolare il calore necessario per fondere un campione? Padroneggia la Formula del Calore di Fusione