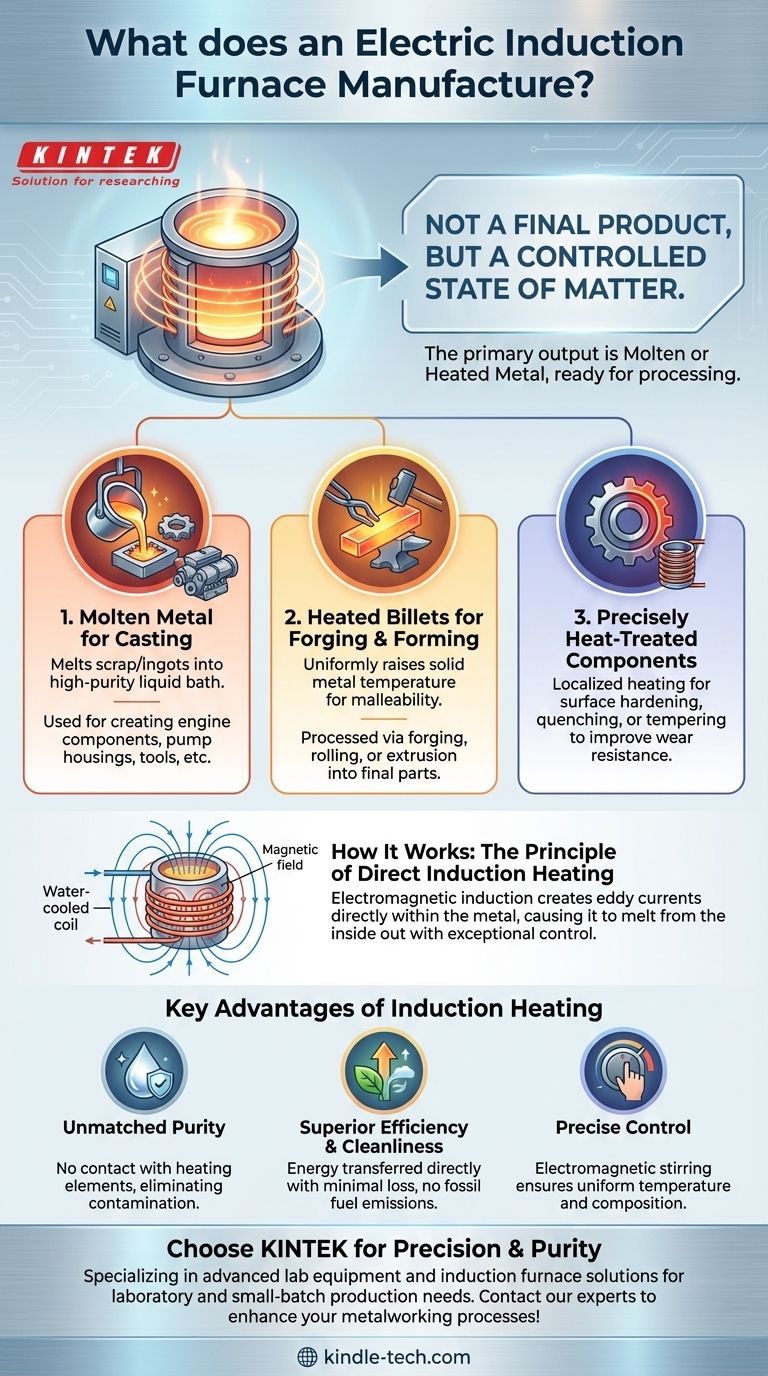

In sostanza, un forno a induzione elettrico non produce un prodotto di consumo finale. Invece, il suo output primario è metallo fuso di una composizione e temperatura specifiche o, in alternativa, metallo solido riscaldato con precisione per ulteriori lavorazioni. Questo forno è un'attrezzatura fondamentale nelle fonderie e nelle industrie metallurgiche, che utilizza l'induzione elettromagnetica per fondere o riscaldare i materiali con un controllo e una pulizia eccezionali.

Il vero "prodotto" di un forno a induzione non è un oggetto fisico, ma uno stato della materia controllato: metallo trasformato in liquido o riscaldato a una temperatura precisa, pronto per la fase successiva della produzione come la fusione o la forgiatura.

Come un forno a induzione produce il suo output

La funzione di un forno a induzione è meglio compresa non come la creazione di un bene finito, ma come un sofisticato processo per trasformare il metallo grezzo. Questo processo produce diversi output a seconda dell'applicazione industriale.

Metallo fuso per la fusione

L'output più comune è il metallo liquido. Rottami metallici solidi, lingotti o leghe vengono posti in un crogiolo all'interno del forno. Il processo di induzione fonde questa carica in un bagno liquido omogeneo.

Questo metallo fuso ad alta purezza viene quindi versato in stampi per creare una vasta gamma di prodotti fusi, da componenti di motori e alloggiamenti di pompe a utensili e oggetti decorativi. Questa applicazione è centrale nelle fonderie di ferro.

Billette riscaldate per forgiatura e formatura

I forni a induzione sono utilizzati anche per il riscaldamento passante di pezzi metallici solidi, come billette o barre. L'obiettivo qui non è fondere il metallo, ma aumentarne uniformemente la temperatura fino a renderlo malleabile.

Queste billette calde vengono immediatamente trasferite ad altre macchine per processi come la forgiatura, la laminazione o l'estrusione, dove vengono modellate in parti finali.

Componenti trattati termicamente con precisione

Un'applicazione specializzata è l'indurimento superficiale, la tempra o il rinvenimento. La bobina di induzione del forno può essere progettata per riscaldare solo un'area specifica di un pezzo metallico finito con incredibile velocità e precisione.

Questo riscaldamento localizzato e il successivo raffreddamento (tempra) alterano la struttura cristallina del metallo, indurendolo per migliorare la resistenza all'usura senza influenzare le proprietà intrinseche del componente.

Perché questo processo è così efficace

Il valore di un forno a induzione deriva da come riscalda il metallo. I principi sottostanti gli conferiscono vantaggi distinti rispetto ad altri tipi di forni.

Il principio del riscaldamento a induzione diretto

Il forno utilizza una bobina di rame raffreddata ad acqua attraverso la quale scorre una potente corrente alternata. Questo crea un campo magnetico forte e rapidamente mutevole attorno al crogiolo.

Questo campo magnetico induce potenti correnti elettriche, note come correnti parassite, direttamente all'interno della carica metallica stessa. La resistenza naturale del metallo a queste correnti genera calore intenso, facendolo fondere dall'interno verso l'esterno.

Purezza e controllo ineguagliabili

Poiché il calore è generato direttamente all'interno del metallo, non c'è contatto fisico con un elemento riscaldante o una fiamma. Ciò elimina la contaminazione da combustibile, gas di combustione o elettrodi (una differenza fondamentale rispetto ai forni ad arco elettrico).

Il risultato è una fusione eccezionalmente pulita. L'agitazione elettromagnetica causata dalle correnti parassite assicura inoltre che il bagno fuso abbia una temperatura e una composizione chimica altamente uniformi, il che è fondamentale per la produzione di leghe di alta qualità.

Efficienza e pulizia superiori

Questo metodo di riscaldamento è altamente efficiente dal punto di vista energetico perché l'energia viene trasferita direttamente al pezzo con una perdita termica minima nell'ambiente circostante.

Inoltre, senza la combustione di combustibili fossili, il processo è pulito e non produce fumo o gas di scarico inquinanti, rendendolo una tecnologia preferita negli ambienti industriali moderni e attenti all'ambiente.

Comprendere i compromessi

Sebbene potente, un forno a induzione non è la soluzione universale per tutte le esigenze di riscaldamento e fusione dei metalli. Comprendere il suo contesto è fondamentale per apprezzarne il ruolo.

Forno a induzione vs. forno ad arco elettrico

È fondamentale non confondere queste due tecnologie. Un forno ad arco elettrico (EAF) fonde il metallo utilizzando un intenso arco elettrico che si forma tra gli elettrodi di grafite e la carica metallica.

Gli EAF sono estremamente potenti e sono i cavalli da battaglia per la fusione di enormi quantità di rottami d'acciaio. Tuttavia, sono meno controllati e possono introdurre impurità dagli elettrodi. I forni a induzione offrono maggiore purezza e precisione, rendendoli ideali per leghe speciali e applicazioni in cui la qualità è fondamentale.

Capacità e scala

I forni a induzione sono perfettamente adatti per lotti di piccole e medie dimensioni, tipici delle fonderie specializzate. Per la produzione di massa di acciaio comune in volumi di centinaia di tonnellate per lotto, il forno ad arco elettrico o il convertitore a ossigeno rimane la tecnologia dominante.

Dipendenza dal sistema di controllo

L'efficacia di un forno a induzione dipende fortemente dal suo sofisticato alimentatore e dai sistemi di controllo. Questi sistemi gestiscono la frequenza e la potenza per garantire una fusione stabile ed efficiente e proteggere l'attrezzatura da condizioni di sovratensione o sovracorrente. Sebbene i sistemi moderni siano altamente affidabili, rappresentano un nucleo elettronico complesso che richiede una manutenzione specializzata.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia del forno corretta dipende interamente dal risultato desiderato e dalle priorità operative.

- Se il tuo obiettivo principale è leghe ad alta purezza e un controllo preciso della composizione: Un forno a induzione è la scelta definitiva grazie al suo riscaldamento pulito, senza contatto e all'azione di agitazione naturale.

- Se il tuo obiettivo principale è la fusione di massa di rottami d'acciaio al costo più basso per tonnellata: Un forno ad arco elettrico è generalmente più adatto per la sua elevata potenza e la capacità di grandi volumi.

- Se il tuo obiettivo principale è il riscaldamento rapido e localizzato per la forgiatura o il trattamento termico: Un forno di riscaldamento a induzione specializzato offre velocità e precisione ineguagliabili, minimizzando lo spreco di energia e i tempi di ciclo.

Comprendere che un forno a induzione produce uno stato controllato del materiale, non un pezzo finito, è la chiave per sfruttare i suoi vantaggi unici nella moderna lavorazione dei metalli.

Tabella riassuntiva:

| Tipo di Output | Applicazione Primaria | Vantaggio Chiave |

|---|---|---|

| Metallo Fuso | Fusione (es. parti di motori) | Alta purezza, composizione uniforme |

| Billette Riscaldate | Forgiatura e Formatura | Riscaldamento uniforme e rapido |

| Parti Trattate Termicamente | Indurimento Superficiale | Riscaldamento preciso e localizzato |

Hai bisogno di fusione o riscaldamento di metalli precisi e ad alta purezza per il tuo laboratorio o fonderia? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni per forni a induzione su misura per le esigenze di laboratorio e di produzione in piccoli lotti. La nostra tecnologia garantisce il riscaldamento pulito e controllato essenziale per lo sviluppo di leghe e componenti di alta qualità. Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature possono migliorare i tuoi processi di lavorazione dei metalli!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- È possibile ottenere un arco elettrico nel vuoto? Come l'alta tensione crea plasma nel vuoto

- La brasatura o la saldatura è più economica? Un'analisi dettagliata dei costi per il tuo progetto

- Perché le giunzioni brasate sono soggette a cedimenti per fatica? Comprendere i fattori critici per giunzioni durature

- Cos'è la pressatura a caldo sottovuoto? Ottenere la massima densità e purezza nei materiali avanzati

- Da cosa dipende la forza del legame nella saldobrasatura? Padroneggia le 3 chiavi per un giunto forte