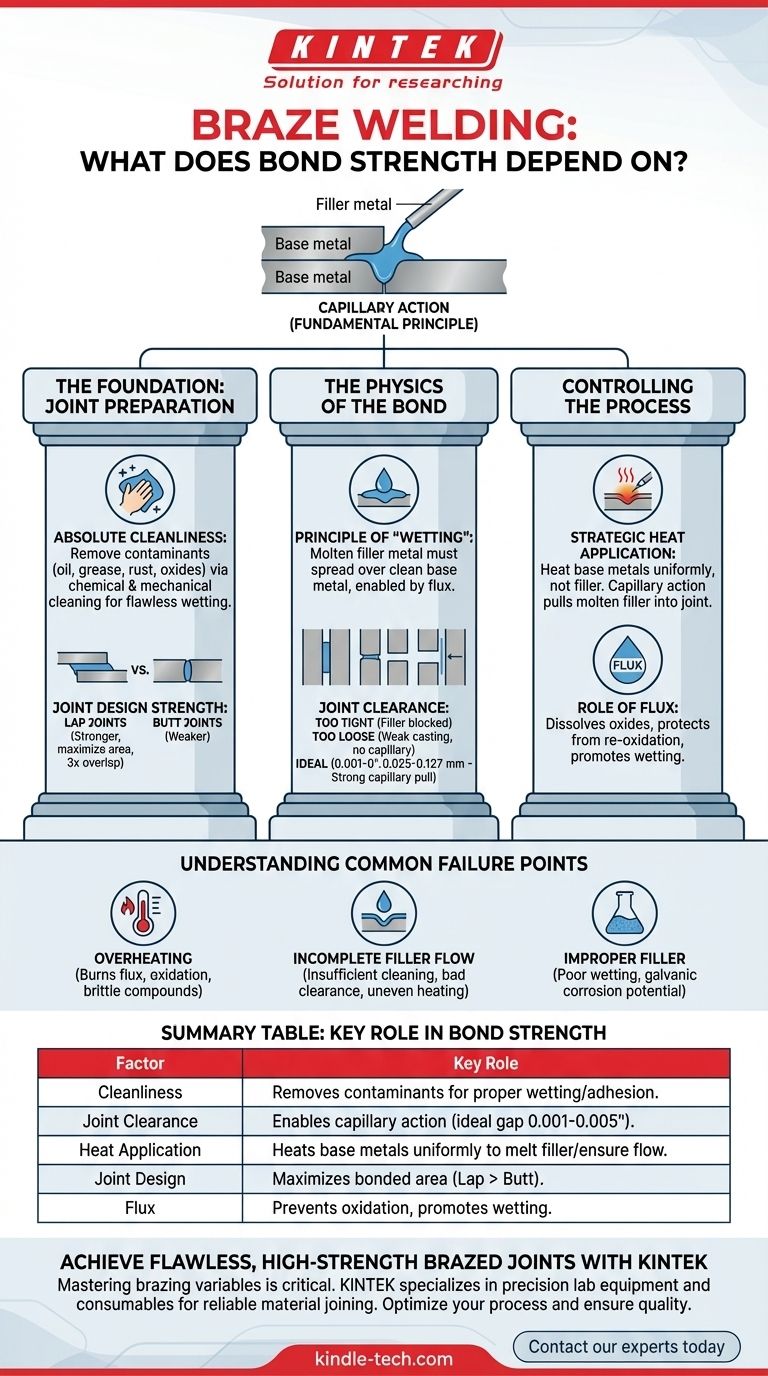

Nella saldobrasatura, la forza del legame dipende fondamentalmente dall'azione capillare, che è governata da tre fattori critici: la pulizia dei metalli di base, la distanza (gap) tra le parti e la corretta applicazione del calore. A differenza della saldatura tradizionale, la saldobrasatura non fonde i metalli di base; la sua forza deriva da un legame metallurgico che si forma quando un metallo d'apporto aderisce a una superficie ampia e pulita.

La resistenza ultima di un giunto brasato non è determinata solo dalla resistenza del metallo d'apporto, ma dal design del giunto e dalla perfezione del processo di legame. Una brasatura forte è il risultato della massimizzazione dell'area superficiale legata e della garanzia che tale superficie sia perfettamente bagnata dal metallo d'apporto.

La Fondazione: Preparazione del Giunto

La stragrande maggioranza dei fallimenti nella saldobrasatura può essere ricondotta a una preparazione inadeguata. Il legame metallurgico al centro del processo non può formarsi se le superfici non sono intatte e configurate correttamente.

L'Assoluta Necessità della Pulizia

Contaminanti come olio, grasso, ruggine e ossidi agiscono come una barriera fisica, impedendo al metallo d'apporto fuso di entrare in contatto intimo con il metallo di base. Ciò impedisce la formazione del legame.

La pulizia è un processo in due fasi: pulizia chimica (utilizzando sgrassanti o solventi per rimuovere gli oli) seguita da pulizia meccanica (utilizzando una spazzola metallica, carta vetrata o molatura per rimuovere gli ossidi). La superficie dovrebbe essere pulita e brillante subito prima dell'assemblaggio.

Forza Attraverso il Design del Giunto

Poiché il metallo di base non viene fuso, la forza del giunto è una funzione dell'area totale della superficie legata.

I giunti a sovrapposizione sono intrinsecamente più resistenti dei giunti di testa nella brasatura. Una buona regola pratica è progettare la lunghezza della sovrapposizione in modo che sia almeno tre volte lo spessore del membro più sottile del metallo di base. Questo design assicura che il giunto sarà più forte dei metalli di base stessi.

La Fisica del Legame: Azione Capillare

L'azione capillare è il fenomeno che attira il metallo d'apporto fuso nello stretto spazio tra le due parti del metallo di base, distribuendolo completamente in tutto il giunto. Affinché ciò funzioni, devono essere soddisfatte due condizioni.

Il Principio di "Bagnabilità"

La bagnabilità è la capacità di un liquido di diffondersi su una superficie solida. Pensa all'acqua che forma goccioline su un cofano d'auto cerato (scarsa bagnabilità) rispetto a quella che si diffonde su un vetro pulito (buona bagnabilità).

Per un legame forte, il metallo d'apporto fuso deve "bagnare" il metallo di base. Ciò avviene solo su una superficie perfettamente pulita e priva di ossidi, ed è qui che il flussante svolge il suo ruolo essenziale.

La Regola del "Riccioli d'Oro" per la Distanza del Giunto

Lo spazio tra le parti è il parametro più critico per ottenere la massima resistenza.

- Troppo stretto: Se la distanza è troppo piccola, il metallo d'apporto non può fluire nel giunto.

- Troppo largo: Se lo spazio è troppo ampio, l'azione capillare viene persa. Il giunto sarà riempito con metallo d'apporto, ma sarà essenzialmente una fusione debole con pochissima resistenza del giunto.

Per la maggior parte dei metalli d'apporto comuni, la distanza ideale è tra 0,001 e 0,005 pollici (da 0,025 a 0,127 mm). Questo minuscolo spazio crea la potente forza capillare necessaria per tirare il riempitivo nell'intero giunto.

Controllo del Processo: Calore, Flussante e Riempitivo

Con un giunto pulito e correttamente progettato, il successo dipende ora dall'esecuzione. L'obiettivo è portare l'intero assemblaggio del giunto alla temperatura di brasatura in modo uniforme.

Il Ruolo del Flussante

Il flussante è un composto chimico che ha tre scopi:

- Dissolve e rimuove eventuali ossidi residui sul metallo di base.

- Protegge la parte dalla riossidazione durante il riscaldamento.

- Promuove l'azione bagnante del metallo d'apporto, aiutandolo a fluire senza intoppi.

La fusione del flussante può anche servire come utile indicatore di temperatura che il metallo di base si sta avvicinando alla temperatura di brasatura.

Applicazione Strategica del Calore

Un errore comune è riscaldare direttamente il metallo d'apporto. La tecnica corretta è riscaldare i metalli di base.

Il calore deve essere applicato in modo ampio e uniforme all'intera area del giunto. Quando i metalli di base raggiungono la temperatura di lavoro del metallo d'apporto, lo fonderanno al contatto. L'azione capillare attirerà quindi questo riempitivo fuso nel giunto, indipendentemente dalla gravità.

Comprendere i Punti di Fallimento Comuni

Una profonda comprensione del perché i giunti falliscono è cruciale per garantirne il successo. La fiducia in un giunto brasato deriva dal sapere di aver evitato questi comuni errori.

Surriscaldamento: Il Silenzioso Assassino della Forza

Applicare troppo calore è altrettanto dannoso che applicarne troppo poco. Il surriscaldamento può bruciare il flussante, portando a una forte ossidazione che blocca il flusso del riempitivo. Può anche causare un'eccessiva lega del metallo d'apporto con il metallo di base, creando composti intermetallici fragili che riducono drasticamente la duttilità e la resistenza del giunto.

Flusso Incompleto del Riempitivo

Se smonti un giunto fallito e vedi aree non coperte dal metallo d'apporto, ciò indica un fallimento del processo. La causa è quasi sempre una delle tre cose: pulizia insufficiente, distanza del giunto impropria o riscaldamento non uniforme che ha creato punti freddi.

Selezione Impropria del Metallo d'Apporto

Il metallo d'apporto deve essere chimicamente compatibile con i metalli di base che si stanno unendo. L'uso del riempitivo sbagliato può comportare una scarsa bagnabilità, un legame debole o persino creare un potenziale per la corrosione galvanica nell'assemblaggio finito, specialmente quando si uniscono metalli dissimili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per tradurre questi principi in pratica, adatta il tuo approccio ai requisiti specifici del tuo giunto.

- Se il tuo obiettivo principale è la massima resistenza alla trazione e al taglio: Progetta un giunto a sovrapposizione con una sovrapposizione di almeno 3 volte lo spessore del metallo più sottile e mantieni una distanza precisa e stretta.

- Se il tuo obiettivo principale è unire metalli dissimili (ad esempio, rame e acciaio): Dai priorità alla selezione di un sistema di metallo d'apporto e flussante specificamente progettato per quella combinazione per garantire compatibilità chimica e corretta bagnabilità.

- Se stai riscontrando risultati incoerenti o fallimenti: Rivaluta immediatamente il tuo protocollo di pulizia e il controllo del calore. La maggior parte dei problemi si risolve essendo più meticolosi nella preparazione e assicurando che l'intero giunto sia riscaldato uniformemente.

Una saldobrasatura di successo è il risultato diretto di un processo attentamente controllato che privilegia la pulizia, la precisione e una comprensione fondamentale di come i materiali interagiscono.

Tabella riassuntiva:

| Fattore | Ruolo chiave nella forza del legame |

|---|---|

| Pulizia | Rimuove i contaminanti per una corretta bagnabilità e adesione del metallo d'apporto. |

| Distanza del Giunto | Permette l'azione capillare; il gap ideale è 0,001-0,005 pollici. |

| Applicazione del Calore | Riscalda uniformemente i metalli di base per fondere il metallo d'apporto e garantire un flusso completo. |

| Design del Giunto | Massimizza l'area superficiale legata; i giunti a sovrapposizione sono più resistenti dei giunti di testa. |

| Flussante | Previene l'ossidazione e promuove la bagnabilità per un legame impeccabile. |

Ottieni Giunti Brasati Impeccabili e ad Alta Resistenza con KINTEK

Padroneggiare le variabili della saldobrasatura è fondamentale per l'integrità del giunto. Sia che tu stia unendo metalli dissimili o richiedendo la massima resistenza alla trazione, l'attrezzatura e i materiali di consumo giusti sono essenziali per un successo ripetibile.

KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per applicazioni di giunzione di materiali. Forniamo gli strumenti affidabili e il supporto esperto di cui il tuo laboratorio ha bisogno per garantire che ogni saldobrasatura soddisfi i più alti standard di resistenza e qualità.

Lasciaci aiutarti a ottimizzare il tuo processo di brasatura. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Perché è necessario un controllo preciso della temperatura per la pressatura a caldo sottovuoto SiC/Cu? Padronanza della fase interfacciale Cu9Si

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali vantaggi offre l'attrezzatura per la sinterizzazione a pressatura a caldo per NASICON? Ottenere piastre di elettrolita solido dense al 100%

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressa a caldo sottovuoto? Raggiungimento del 99,1% di densità nei compositi CuW30

- Quale ruolo gioca una pressa a caldo ad alta temperatura nella sinterizzazione del NITE-SiC? Ottimizza il tuo processo di densificazione