Determinare il costo reale della giunzione metallica richiede di guardare oltre il prezzo di listino delle attrezzature o dei materiali di consumo. Mentre la brasatura può essere significativamente più economica nella produzione automatizzata e ad alto volume, la saldatura è spesso la scelta più economica per lavori a basso volume o di riparazione, dove i costi di manodopera e di setup sono i principali fattori. La risposta finale dipende interamente dalla scala del tuo progetto, dai materiali da unire e dalla resistenza richiesta del pezzo finale.

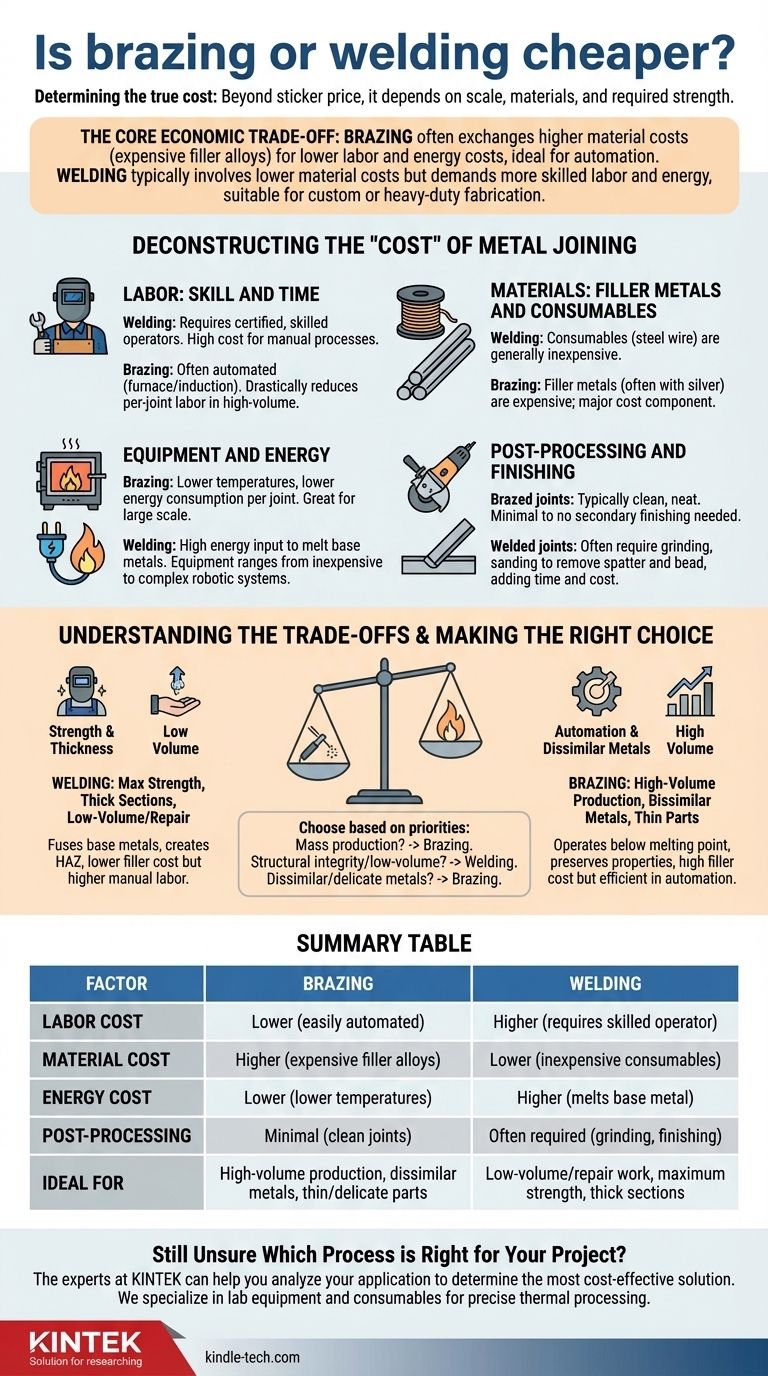

Il compromesso economico fondamentale è questo: la brasatura spesso scambia costi di materiale più elevati (leghe di riempimento costose) con costi di manodopera ed energia inferiori, rendendola ideale per l'automazione. La saldatura tipicamente comporta costi di materiale inferiori ma richiede manodopera più qualificata ed energia, rendendola adatta per la fabbricazione personalizzata o per lavori pesanti.

Decomporre il "Costo" della Giunzione Metallica

Il costo totale di un processo di giunzione è la somma di molteplici fattori, non una singola voce. Comprendere questi componenti è fondamentale per prendere una decisione informata.

Manodopera: Abilità e Tempo

La saldatura, specialmente per applicazioni strutturali, richiede un operatore certificato e qualificato. Questa manodopera specializzata è un significativo fattore di costo, in particolare per i processi manuali.

La brasatura può spesso essere automatizzata, specialmente in configurazioni di brasatura in forno o a induzione. Ciò riduce drasticamente il costo della manodopera per giunto nella produzione ad alto volume, rendendola altamente economica su larga scala.

Materiali: Metalli d'apporto e Consumabili

I materiali di consumo per la saldatura, come fili o bacchette d'acciaio, sono generalmente economici. Il costo è basso perché sono spesso realizzati con metalli industriali comuni.

I metalli d'apporto per la brasatura, al contrario, contengono frequentemente alte percentuali di argento per abbassare il loro punto di fusione e migliorare il flusso. Questo rende il materiale d'apporto stesso una componente di costo importante del processo di brasatura.

Attrezzature ed Energia

La brasatura avviene a temperature molto più basse rispetto alla saldatura, poiché non fonde i metalli di base. Ciò si traduce direttamente in un minor consumo energetico per giunto, un risparmio significativo nelle grandi serie di produzione.

La saldatura richiede un elevato apporto energetico per fondere i metalli di base e creare un legame di fusione. L'attrezzatura può variare da saldatrici a elettrodo relativamente economiche a sistemi robotici altamente complessi e costosi.

Post-lavorazione e Finitura

I giunti brasati sono tipicamente molto puliti e ordinati, spesso richiedendo poca o nessuna molatura o finitura secondaria. Questo processo di giunzione "a forma netta" consente di risparmiare tempo e manodopera significativi a valle.

I giunti saldati spesso presentano spruzzi e un cordone irregolare che richiede molatura, levigatura o altre fasi di finitura per soddisfare i requisiti estetici o funzionali, aumentando il tempo e il costo totale del progetto.

Quando la Saldatura è Tipicamente Più Conveniente

Nonostante il potenziale di automazione nella brasatura, la saldatura rimane la scelta preferita per molti scenari comuni grazie alla sua intrinseca semplicità e resistenza.

Progetti a Basso Volume o Unici

Per riparazioni o fabbricazioni in piccoli lotti, l'impostazione per la saldatura manuale è rapida e semplice. Il costo più elevato della manodopera qualificata è compensato dalla preparazione minima e dal costo inferiore dei materiali d'apporto rispetto alla brasatura.

Applicazioni che Richiedono Massima Resistenza

La saldatura fonde i metalli di base, creando un giunto che può essere forte quanto, o anche più forte, dei materiali stessi. Quando la resistenza assoluta e l'integrità strutturale sono le preoccupazioni primarie, la saldatura è la scelta tecnica superiore e spesso più diretta ed economica.

Unione di Sezioni Spesse di Metalli Simili

La saldatura eccelle nella penetrazione di materiali spessi per creare un legame profondo e robusto. L'elevato apporto di calore è necessario per queste applicazioni, mentre la brasatura farebbe fatica a riscaldare uniformemente una grande massa termica alla temperatura richiesta.

Comprendere i Compromessi

Scegliere tra brasatura e saldatura è un esercizio di bilanciamento di priorità contrastanti. Non esiste un metodo universalmente "migliore" o "più economico".

Resistenza vs. Integrità del Materiale

La saldatura crea il legame più forte possibile ma a un costo. Il calore intenso crea una zona termicamente alterata (ZTA) che può modificare le proprietà meccaniche del metallo di base, rendendolo potenzialmente più fragile.

La brasatura opera al di sotto del punto di fusione dei metalli di base, lasciando le loro proprietà in gran parte intatte. Il giunto è più debole di uno saldato ma spesso più che sufficientemente resistente per l'applicazione, ed evita il rischio di distorsione termica, che è fondamentale per parti sottili o delicate.

Costo del Metallo d'Apporto vs. Potenziale di Automazione

L'alto costo delle leghe di brasatura a base d'argento è un ostacolo significativo. Tuttavia, questo costo può essere controllato con precisione in un processo automatizzato in cui la quantità esatta di riempitivo viene applicata ogni volta, minimizzando gli sprechi.

Il basso costo del filo per saldatura è attraente, ma la saldatura manuale può portare a sovrasaldature e maggiori sprechi, e il costo della manodopera associato per giunto rimane elevato senza un investimento importante nella robotica.

Unione di Metalli Dissimili

Il più grande vantaggio tecnico della brasatura è la sua capacità di unire metalli dissimili, come rame ad acciaio o alluminio a rame. Saldare questi materiali insieme è spesso impossibile a causa delle loro proprietà metallurgiche incompatibili. In questi casi, la brasatura è l'unica opzione praticabile, rendendo il suo costo giustificabile.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il processo più economico, devi valutare gli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa e l'automazione: La brasatura è probabilmente il percorso più conveniente grazie a tempi di ciclo più brevi, ridotto consumo energetico e minima post-lavorazione.

- Se il tuo obiettivo principale è l'integrità strutturale in un progetto a basso volume: La saldatura è quasi sempre la soluzione più economica e diretta, offrendo una resistenza superiore con una configurazione minima.

- Se il tuo obiettivo principale è unire metalli delicati, sottili o dissimili: La brasatura è la scelta tecnica superiore, e il suo costo è giustificato dalle sue capacità uniche che la saldatura non può eguagliare.

In definitiva, una decisione informata deriva dall'analisi del costo totale del pezzo finito, non solo del processo stesso.

Tabella riassuntiva:

| Fattore | Brasatura | Saldatura |

|---|---|---|

| Costo della manodopera | Inferiore (facilmente automatizzabile) | Superiore (richiede operatore qualificato) |

| Costo del materiale | Superiore (leghe d'apporto costose) | Inferiore (consumabili economici) |

| Costo energetico | Inferiore (temperature più basse) | Superiore (fonde il metallo di base) |

| Post-lavorazione | Minima (giunti puliti) | Spesso richiesta (molatura, finitura) |

| Ideale per | Produzione ad alto volume, metalli dissimili, parti sottili/delicate | Lavori a basso volume/riparazione, massima resistenza, sezioni spesse |

Ancora incerto su quale processo sia giusto per il tuo progetto?

Scegliere tra brasatura e saldatura è una decisione critica che influisce sul tuo budget, sulla tempistica e sulla qualità del prodotto. Gli esperti di KINTEK possono aiutarti ad analizzare la tua specifica applicazione, sia che tu sia nella produzione ad alto volume o abbia bisogno di una riparazione personalizzata, per determinare la soluzione di giunzione metallica più conveniente e tecnicamente valida.

Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per la lavorazione termica di precisione, comprese le applicazioni di brasatura e trattamento termico. Lascia che ti aiutiamo a ottimizzare il tuo processo per efficienza e prestazioni.

Contatta KINTEK oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Cosa succede quando si comprime il metallo caldo? Una guida alla deformazione plastica e alla ricristallizzazione

- Qual è l'effetto dell'aumento della pressione durante la sinterizzazione a caldo (hot press sintering)? Ottimizzare densità, tempo e temperatura

- Cos'è la sinterizzazione assistita dalla pressione? Ottenere materiali più densi e resistenti più velocemente

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione