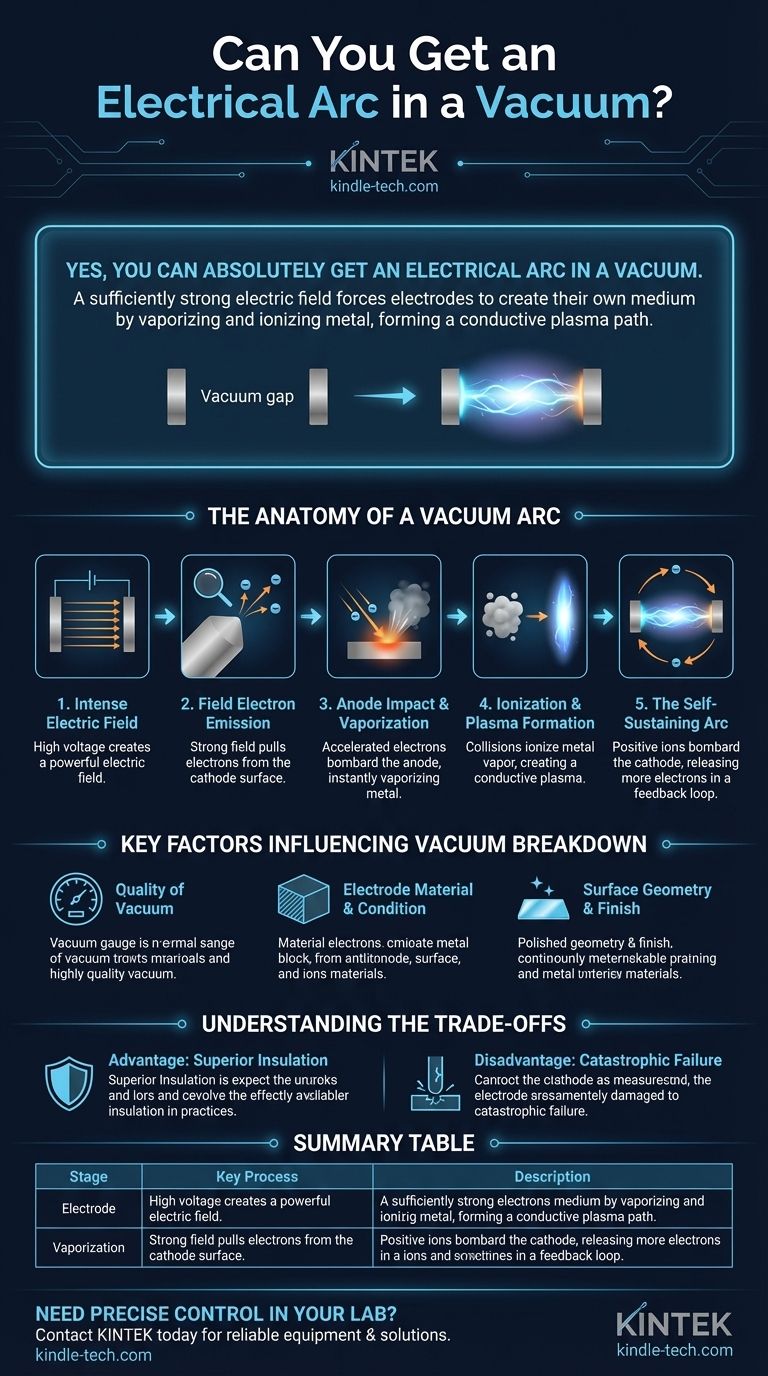

Sì, è assolutamente possibile ottenere un arco elettrico nel vuoto. Sebbene il vuoto sia un eccezionale isolante elettrico, non è perfetto. In condizioni di alta tensione, un arco può formarsi non rompendo un gas come l'aria, ma vaporizzando e ionizzando il metallo dagli elettrodi stessi, creando un percorso di plasma conduttivo.

L'errore di comprensione fondamentale è pensare che un arco richieda un mezzo preesistente come l'aria. In realtà, un campo elettrico sufficientemente forte nel vuoto può costringere gli elettrodi a creare il proprio mezzo, portando a una scarica di plasma violenta e autosufficiente composta da vapore metallico.

L'anatomia di un arco nel vuoto

Un arco elettrico nel vuoto non si verifica istantaneamente. È un guasto a cascata con diversi passaggi distinti che si verificano in microsecondi.

Fase 1: Il campo elettrico intenso

Tutto inizia con un potenziale di alta tensione tra due elettrodi conduttivi separati da un gap di vuoto. Questo crea un potente campo elettrico, misurato in volt per metro. La forza di questo campo è il motore primario dell'intero processo.

Fase 2: Emissione di elettroni di campo

Anche senza calore, un campo elettrico estremamente forte può letteralmente estrarre elettroni direttamente dalla superficie dell'elettrodo negativo (catodo). Questo processo di meccanica quantistica è noto come emissione di elettroni di campo. Punti microscopici e affilati sulla superficie dell'elettrodo concentrano il campo elettrico, rendendo questi punti le fonti più probabili di emissione.

Fase 3: Impatto e vaporizzazione dell'anodo

Questi elettroni emessi accelerano attraverso il gap di vuoto a velocità tremende, scontrandosi con l'elettrodo positivo (anodo). Questo bombardamento focalizzato di energia riscalda un punto microscopico sull'anodo a migliaia di gradi, causando la vaporizzazione istantanea del materiale dell'elettrodo stesso.

Fase 4: Ionizzazione e formazione del plasma

Una piccola nuvola di vapore metallico neutro esiste ora nel gap di vuoto. Il flusso continuo di elettroni dal catodo si scontra con questi atomi metallici, strappando i loro elettroni. Questo crea ioni metallici positivi e più elettroni liberi, trasformando la nuvola di vapore in un plasma—un gas surriscaldato e elettricamente conduttivo.

Fase 5: L'arco autosufficiente

Questo plasma appena formato fornisce un percorso di conduzione quasi perfetto. Gli ioni metallici positivi vengono accelerati di nuovo verso il catodo, colpendolo e causando il rilascio di ancora più elettroni attraverso un intenso riscaldamento localizzato. Questo crea un ciclo di feedback autosufficiente, risultando in un arco elettrico stabile e ad alta corrente.

Fattori chiave che influenzano la rottura del vuoto

La formazione di un arco dipende da un delicato equilibrio di condizioni. Gli ingegneri che progettano apparecchiature per vuoto ad alta tensione si ossessionano su questi fattori per prevenire guasti.

La qualità del vuoto

Un vuoto "più spinto" (pressione più bassa con meno molecole di gas disperse) ha una forza isolante molto più elevata rispetto a un vuoto "meno spinto". Con più molecole disperse presenti, diventa più facile ionizzarle e avviare un arco a una tensione inferiore.

Materiale e condizione degli elettrodi

Il tipo di metallo utilizzato per gli elettrodi è fondamentale. Materiali con funzioni di lavoro inferiori (meno energia richiesta per liberare un elettrone) e punti di vaporizzazione inferiori avvieranno un arco più facilmente. Impurità o gas assorbiti sulla superficie dell'elettrodo possono anche abbassare significativamente la tensione di rottura.

Geometria e finitura della superficie

Questo è probabilmente il fattore più importante nelle applicazioni pratiche. Qualsiasi punto microscopico affilato o bordo frastagliato sulla superficie dell'elettrodo concentra drasticamente il campo elettrico. Ecco perché i componenti per l'uso in vuoto ad alta tensione sono spesso elettrolucidati a specchio per rimuovere questi potenziali siti di innesco dell'arco.

Comprendere i compromessi

La duplice natura del vuoto—essere sia un isolante superiore che un potenziale conduttore—crea una serie di compromessi critici nell'ingegneria.

Il vantaggio: Isolamento superiore

Per una data distanza, un vuoto pulito e spinto può isolare contro una tensione molto più elevata rispetto all'aria o persino all'olio. Ciò consente la progettazione di componenti ad alta tensione più compatti, essenziale in applicazioni come tubi a raggi X, acceleratori di particelle e sistemi satellitari.

Lo svantaggio: Guasto catastrofico

Sebbene la rottura sia meno probabile, quando si verifica un arco nel vuoto, è estremamente distruttivo. La corrente dell'arco è concentrata in minuscoli "punti catodici" che sono più caldi della superficie del sole, causando una significativa erosione e danni alle superfici degli elettrodi. Questo danno crea più imperfezioni superficiali, rendendo ancora più probabili futuri archi.

L'applicazione: Archi controllati

Questo stesso fenomeno può essere sfruttato a beneficio industriale. I interruttori a vuoto, utilizzati nelle sottostazioni della rete elettrica, creano ed estinguono intenzionalmente un arco nel vuoto per commutare in sicurezza correnti massicce. Il plasma dell'arco aiuta a condurre la corrente, e poiché c'è così poco materiale nel vuoto, il plasma si dissipa quasi istantaneamente quando la corrente si ferma, interrompendo in sicurezza il circuito.

Fare la scelta giusta per il tuo obiettivo

Come affrontare questo fenomeno dipende interamente dal fatto che lo si consideri un problema da risolvere o uno strumento da utilizzare.

- Se il tuo obiettivo principale è prevenire gli archi (Progettazione ad alta tensione): Dai priorità a superfici degli elettrodi lisce, scegli materiali con elevate funzioni di lavoro, mantieni il vuoto più spinto possibile e massimizza la distanza del gap.

- Se il tuo obiettivo principale è utilizzare gli archi (Processi industriali): Concentrati su materiali degli elettrodi in grado di resistere all'erosione dell'arco e progetta un campo magnetico per controllare la posizione dell'arco e impedirgli di rimanere in un unico punto.

- Se il tuo obiettivo principale è la comprensione fondamentale: Ricorda che l'arco non è un fallimento del vuoto stesso, ma un processo in cui il campo elettrico costringe gli elettrodi a diventare il combustibile per la propria scarica.

In definitiva, comprendere il meccanismo di un arco nel vuoto è la chiave sia per prevenire guasti elettrici che per sfruttarne la potenza per l'innovazione.

Tabella riassuntiva:

| Fase | Processo chiave | Descrizione |

|---|---|---|

| 1. Innesco | Emissione di elettroni di campo | Un forte campo elettrico estrae elettroni dalla superficie del catodo. |

| 2. Vaporizzazione | Bombardamento dell'anodo | Gli elettroni accelerati colpiscono l'anodo, vaporizzando il metallo. |

| 3. Conduzione | Formazione del plasma | Il vapore metallico viene ionizzato, creando un percorso di plasma conduttivo. |

| 4. Sostentamento | Ciclo di feedback | Gli ioni positivi bombardano il catodo, rilasciando più elettroni e sostenendo l'arco. |

Hai bisogno di un controllo preciso sui processi elettrici nel tuo laboratorio?

La scienza degli archi nel vuoto è fondamentale per lo sviluppo e il funzionamento di apparecchiature avanzate, dai sistemi ad alta tensione agli strumenti di lavorazione dei materiali. Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo affidabili per laboratorio che supportano questo tipo di ricerca e sviluppo all'avanguardia.

Sia che tu stia progettando componenti ad alta tensione o utilizzando processi al plasma, avere gli strumenti giusti è essenziale per il successo e la sicurezza. Lascia che KINTEK sia il tuo partner nell'innovazione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

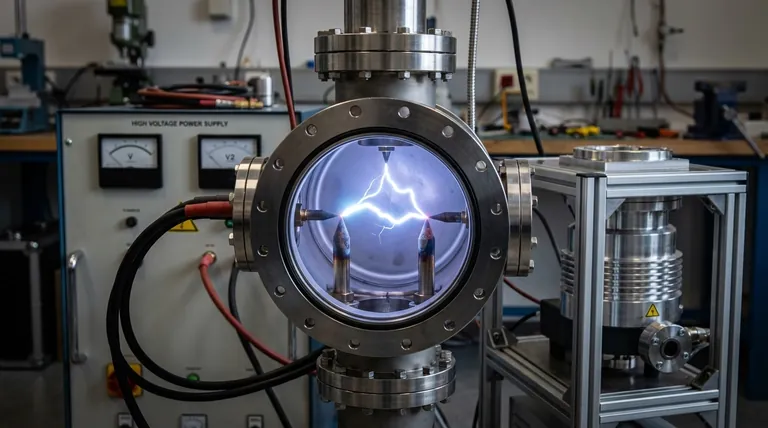

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Come un forno di pressatura a caldo sottovuoto facilita il consolidamento di nanocompositi (Cu–10Zn)-Al2O3?

- Qual è il significato di un controllo preciso della temperatura nell'infiltrazione di metalli fusi? Ottenere elettrodi in lega Li-Al ad alte prestazioni

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per CuCr50? Ottenere densità e purezza superiori nella produzione di leghe

- Perché il vuoto spinto è preferito all'argon per la sinterizzazione di compositi VC/Cu? Ottenere una bagnabilità e una resistenza del legame superiori