Nel suo nucleo, la pressatura a caldo è un processo di sinterizzazione specializzato in cui temperatura elevata ed enorme pressione vengono applicate simultaneamente a un materiale in polvere. A differenza dei metodi tradizionali che separano la pressatura e il riscaldamento in fasi distinte, la pressatura a caldo li combina in un'unica operazione unificata. Ciò costringe le particelle di polvere a fondersi insieme in un componente solido e denso senza mai raggiungere il punto di fusione del materiale.

La caratteristica distintiva della pressatura a caldo è l'applicazione simultanea di calore e pressione. Questo approccio a stadio unico è progettato per ottenere una densità e prestazioni superiori del materiale minimizzando la porosità, ma scambia la velocità e la scalabilità di altri metodi per questa qualità eccezionale.

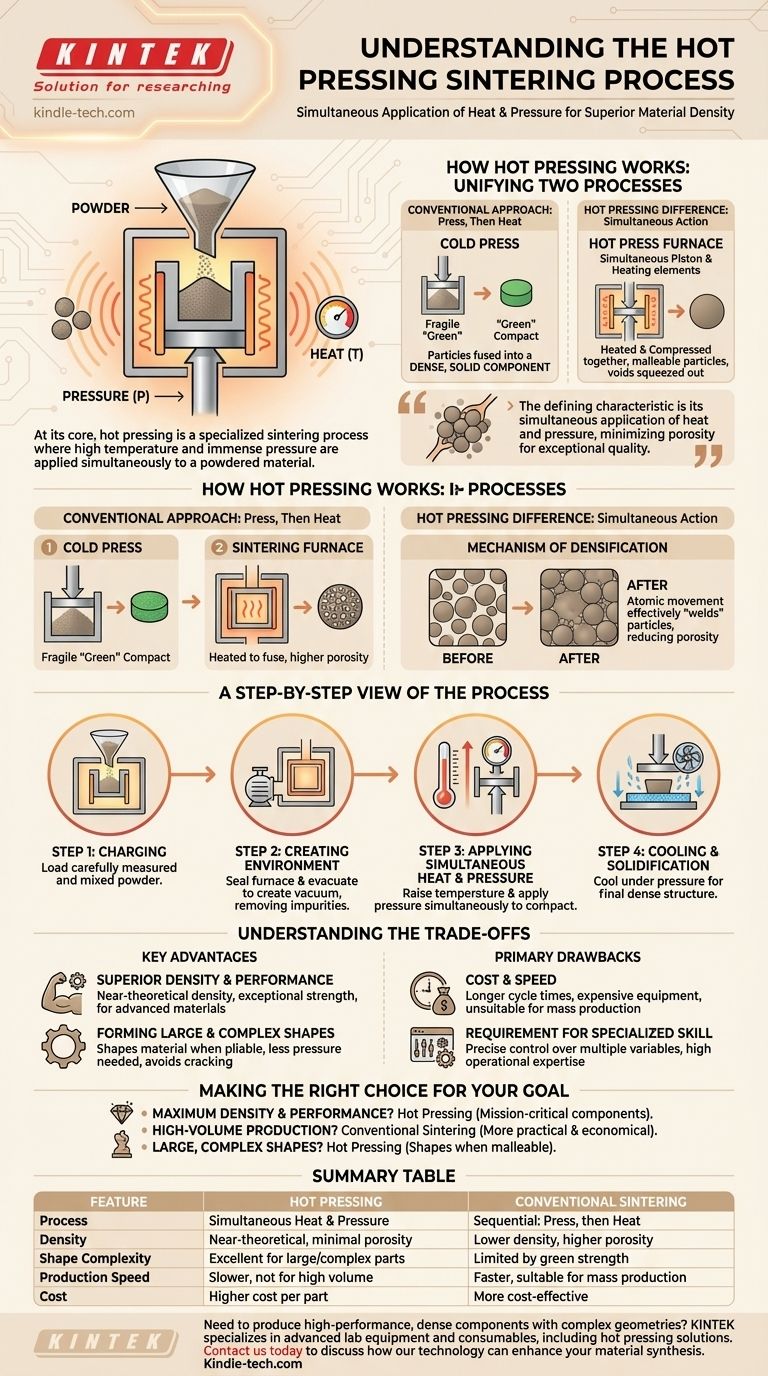

Come funziona la pressatura a caldo: unificare due processi

Per comprendere la pressatura a caldo, è utile confrontarla con i metodi di sinterizzazione più convenzionali in cui le fasi sono sequenziali.

L'approccio convenzionale: pressare, poi riscaldare

In molte operazioni di sinterizzazione standard, una polvere viene prima compressa nella forma desiderata a temperatura ambiente, una fase spesso chiamata "pressatura a freddo". Questo crea un compatto "verde" fragile. Solo allora questa parte preformata viene posta in un forno e riscaldata per fondere insieme le particelle.

La differenza della pressatura a caldo: un'azione simultanea

La pressatura a caldo elimina questa separazione. La polvere grezza viene posta direttamente in uno stampo, tipicamente realizzato in grafite, che viene poi riscaldato mentre viene applicata attivamente una pressione meccanica.

Riscaldando il materiale mentre viene compresso, le particelle diventano più plastiche e malleabili. Ciò consente loro di deformarsi e legarsi più efficacemente, espellendo gli spazi vuoti tra di loro con maggiore efficienza.

Il meccanismo di densificazione

A livello microscopico, la combinazione di calore e pressione accelera la diffusione degli atomi attraverso i confini delle singole particelle di polvere. Questo movimento atomico "saldano" effettivamente le particelle insieme, riducendo lo spazio vuoto (porosità) e creando una massa solida unificata e altamente densa.

Una visione passo passo del processo

Un tipico ciclo di pressatura a caldo sottovuoto fornisce un'illustrazione chiara delle fasi chiave coinvolte in questa tecnica di produzione avanzata.

Fase 1: Caricamento

Il processo inizia caricando la polvere accuratamente misurata e miscelata nello stampo o nella matrice all'interno del forno a pressa calda.

Fase 2: Creazione dell'ambiente

Il forno viene sigillato ed evacuato per creare un vuoto. Questa fase critica rimuove gas e potenziali impurità che potrebbero interferire con il processo di legame o portare a difetti nel prodotto finale.

Fase 3: Applicazione simultanea di calore e pressione

La temperatura del forno viene portata alla temperatura di sinterizzazione target, che è inferiore al punto di fusione del materiale. Contemporaneamente, viene applicata una quantità specifica di pressione tramite un pistone o uno stantuffo, compattando la polvere ora riscaldata.

Fase 4: Raffreddamento e solidificazione

Dopo aver mantenuto il materiale alla temperatura e pressione impostate per un tempo predeterminato, il sistema viene raffreddato con cura. La pressione viene solitamente mantenuta durante la fase iniziale di raffreddamento per garantire che il pezzo si solidifichi nella sua struttura finale e densa.

Comprendere i compromessi

La pressatura a caldo è uno strumento potente ma altamente specializzato. La sua selezione dipende interamente dal bilanciamento dei suoi vantaggi unici rispetto ai suoi limiti intrinseci.

Vantaggio chiave: densità e prestazioni superiori

Il vantaggio principale della pressatura a caldo è la capacità di produrre pezzi con densità quasi teorica. Eliminando la porosità in modo così efficace, il processo produce componenti con eccezionale resistenza meccanica, durezza e prestazioni complessive, in particolare per materiali avanzati come ceramiche tecniche e metalli duri.

Vantaggio chiave: formazione di forme grandi e complesse

Poiché il materiale viene modellato mentre è caldo e più malleabile, spesso è necessaria meno pressione rispetto alla pressatura a freddo. Ciò consente la creazione di parti molto grandi o componenti con geometrie complesse che sarebbero inclini a crepe o deformazioni utilizzando altri metodi.

Lo svantaggio principale: costo e velocità

La pressatura a caldo non è un metodo di produzione ad alto volume. I tempi ciclo sono significativamente più lunghi, le attrezzature sono più costose e il processo richiede più energia. Ciò si traduce in un costo per pezzo più elevato, rendendolo inadatto alla produzione di massa.

La necessità di competenze specializzate

Il processo richiede un controllo preciso di più variabili contemporaneamente: temperatura, pressione, livelli di vuoto e temporizzazione. Ciò richiede elevate competenze operative e un sofisticato controllo del processo per ottenere risultati ripetibili e di alta qualità.

Fare la scelta giusta per il tuo obiettivo

La selezione della pressatura a caldo richiede una chiara comprensione dei requisiti non negoziabili del tuo progetto.

- Se la tua attenzione principale è la massima densità e prestazione del materiale: la pressatura a caldo è spesso la scelta superiore, specialmente per i componenti critici realizzati con materiali avanzati.

- Se la tua attenzione principale è la produzione ad alto volume e l'efficienza dei costi: un processo convenzionale a più fasi che coinvolge la pressatura a freddo seguita dalla sinterizzazione in forno è quasi sempre la soluzione più pratica ed economica.

- Se la tua attenzione principale è la produzione di pezzi grandi, non deformati o geometricamente complessi: la pressatura a caldo offre un vantaggio distintivo modellando il materiale quando è più malleabile e resistente alla frattura.

In definitiva, la pressatura a caldo è uno strumento di produzione ad alta precisione riservato alle applicazioni in cui la qualità finale del materiale non può essere compromessa.

Tabella riassuntiva:

| Caratteristica | Pressatura a caldo | Sinterizzazione convenzionale |

|---|---|---|

| Processo | Calore e pressione simultanei | Sequenziale: pressare, poi riscaldare |

| Densità | Quasi teorica, porosità minima | Densità inferiore, porosità maggiore |

| Complessità della forma | Eccellente per pezzi grandi/complessi | Limitata dalla resistenza del compatto verde |

| Velocità di produzione | Più lenta, non per grandi volumi | Più veloce, adatta alla produzione di massa |

| Costo | Costo più elevato per pezzo | Più economico |

Hai bisogno di produrre componenti densi ad alte prestazioni con geometrie complesse?

KINTEK è specializzata in attrezzature e materiali di consumo di laboratorio avanzati, comprese soluzioni di pressatura a caldo progettate per applicazioni esigenti di laboratorio e ricerca. La nostra esperienza ti assicura di ottenere densità del materiale superiore e forme precise per i tuoi progetti più critici.

Contattaci oggi stesso per discutere come la nostra tecnologia di pressatura a caldo può migliorare la tua sintesi dei materiali e soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è il significato di un controllo preciso della temperatura nell'infiltrazione di metalli fusi? Ottenere elettrodi in lega Li-Al ad alte prestazioni

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?

- Perché è necessario un controllo preciso della temperatura per la pressatura a caldo sottovuoto SiC/Cu? Padronanza della fase interfacciale Cu9Si

- Quale ruolo gioca una pressa a caldo ad alta temperatura nella sinterizzazione del NITE-SiC? Ottimizza il tuo processo di densificazione

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6