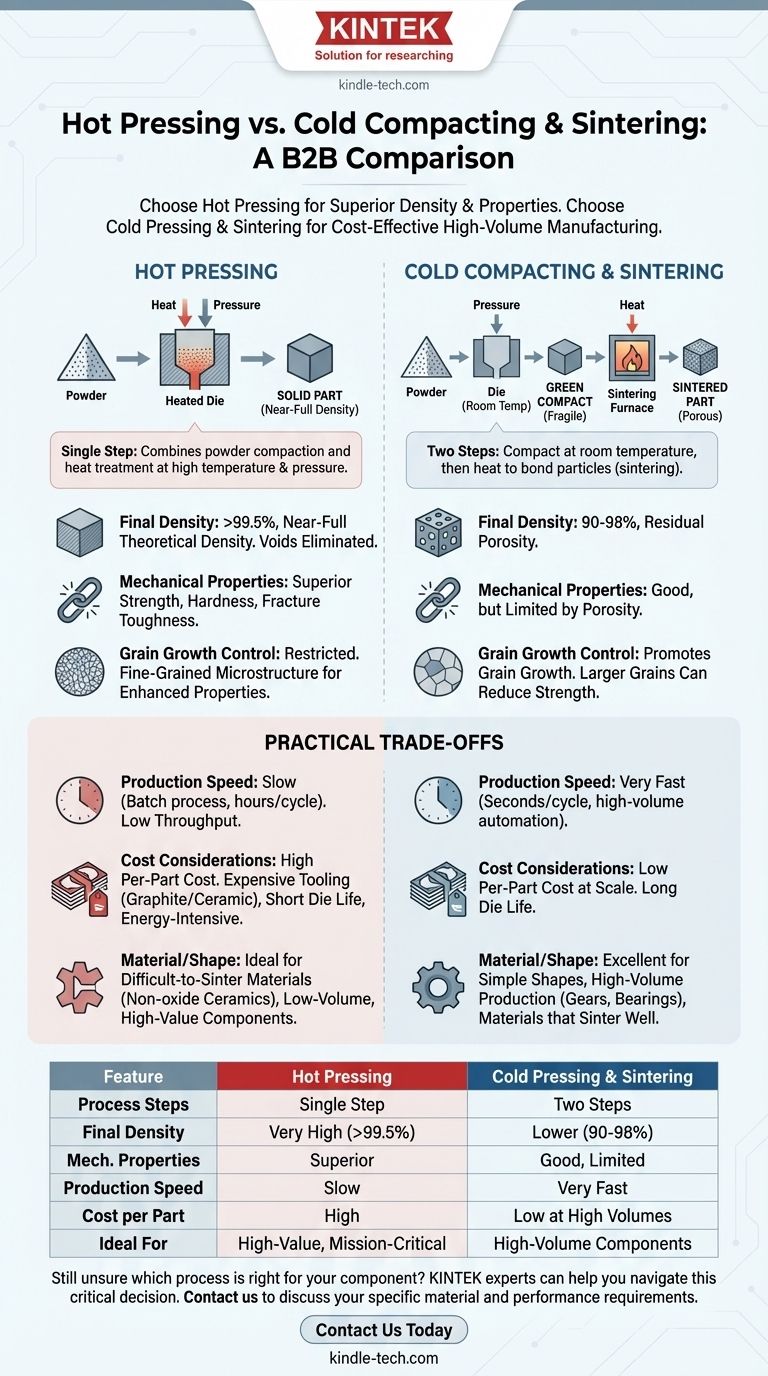

In sintesi, la pressatura a caldo produce pezzi con densità e proprietà meccaniche superiori, mentre la pressatura a freddo e la sinterizzazione offrono una soluzione molto più economica e scalabile per la produzione ad alto volume. La pressatura a caldo combina la compattazione delle polveri e il trattamento termico in un unico passaggio, utilizzando la pressione ad alte temperature per ottenere una densificazione quasi completa. Al contrario, il metodo convenzionale prevede due fasi distinte: la compattazione della polvere a temperatura ambiente (pressatura a freddo) e il successivo riscaldamento del pezzo risultante per legare insieme le particelle (sinterizzazione).

La scelta fondamentale tra questi due metodi dipende da un compromesso tra le prestazioni finali del materiale e l'efficienza produttiva. La pressatura a caldo privilegia la qualità eliminando la porosità, mentre la pressatura a freddo e la sinterizzazione privilegiano la velocità, la scalabilità e costi inferiori per pezzo.

La Differenza Fondamentale: Combinare o Separare le Fasi

Per comprendere i vantaggi di ciascun processo, dobbiamo prima esaminare come differiscono fondamentalmente nel loro approccio alla trasformazione della polvere in un oggetto solido.

Come Funzionano la Pressatura a Freddo e la Sinterizzazione

Questo è il cavallo di battaglia convenzionale a due fasi dell'industria della metallurgia delle polveri.

Innanzitutto, la polvere metallica o ceramica viene versata in uno stampo e compattata sotto alta pressione a temperatura ambiente. Questo crea un pezzo fragile e leggermente legato chiamato "compatto verde".

Successivamente, questo compatto verde viene espulso e riscaldato in un forno ad atmosfera controllata a una temperatura inferiore al suo punto di fusione. Questa fase di sinterizzazione fa sì che le singole particelle si leghino e diffondano l'una nell'altra, aumentando la resistenza e la densità.

Come Funziona la Pressatura a Caldo

La pressatura a caldo snellisce questo processo in un'unica fase integrata.

La polvere viene inserita in uno stampo (solitamente realizzato in grafite o ceramica) in grado di resistere a temperature estreme. Lo stampo viene riscaldato mentre viene applicata contemporaneamente la pressione.

Questa combinazione di calore e pressione accelera notevolmente la densificazione, consentendo la creazione di un pezzo solido in un'unica operazione. La pressione aiuta a collassare i pori e a riorganizzare le particelle mentre il calore facilita la diffusione atomica e il legame.

Confronto dei Risultati Chiave di Prestazione

Le differenze nel processo portano a variazioni significative nelle caratteristiche del materiale finale.

Densità Finale e Porosità

La pressatura a caldo raggiunge costantemente una densità teorica quasi completa (spesso >99,5%). La pressione applicata forza attivamente l'espulsione dei vuoti e della porosità durante il ciclo termico.

La pressatura a freddo e la sinterizzazione lasciano quasi sempre una certa porosità residua nel pezzo finale. Le densità tipiche variano dal 90% al 98%, il che può rappresentare un fattore limitante per le applicazioni sottoposte a forti sollecitazioni.

Proprietà Meccaniche

Le prestazioni meccaniche sono direttamente collegate alla densità. Poiché i pezzi pressati a caldo sono praticamente privi di pori, mostrano una resistenza, durezza e tenacità alla frattura significativamente superiori rispetto alle loro controparti sinterizzate. I pori agiscono come punti di concentrazione dello stress e potenziali siti di innesco del cedimento.

Controllo della Crescita del Grano

La sinterizzazione richiede alte temperature e spesso tempi prolungati per ottenere un buon legame, il che favorisce la crescita del grano. I grani più grandi possono ridurre la resistenza e la durezza di un materiale.

La pressatura a caldo consente l'uso di temperature più basse e tempi di lavorazione molto più brevi per ottenere la densità completa. Ciò limita efficacemente la crescita del grano, risultando in una microstruttura a grana fine che migliora ulteriormente le proprietà meccaniche.

Comprensione dei Compromessi Pratici

Sebbene la pressatura a caldo offra una qualità del materiale superiore, comporta svantaggi operativi significativi che la rendono inadatta a molte applicazioni.

Velocità di Produzione e Scalabilità

La pressatura a freddo è estremamente veloce, con tempi ciclo spesso misurati in secondi per pezzo, rendendola ideale per la produzione automatizzata ad alto volume di migliaia o milioni di componenti.

La pressatura a caldo è un processo lento, a lotti. I tempi ciclo possono variare da 30 minuti a diverse ore. Questa bassa produttività la rende inadatta alla produzione di massa e la riserva a componenti di alto valore e a basso volume.

Considerazioni sui Costi

Gli utensili per la pressatura a freddo sono progettati per un funzionamento ad alta velocità a temperatura ambiente e, sebbene inizialmente costosi, hanno una lunga durata, il che porta a un costo per pezzo molto basso su larga scala.

La pressatura a caldo richiede materiali per stampi costosi come grafite o ceramica in grado di resistere sia ad alta pressione che ad alta temperatura. Questi stampi hanno una durata molto più breve e sono più costosi da produrre, aumentando significativamente il costo per pezzo. Il processo è anche più energivoro.

Limitazioni di Materiale e Forma

La pressatura a caldo è essenziale per consolidare materiali molto difficili da sinterizzare, come ceramiche non ossidiche (es. carburo di silicio) o alcuni compositi a matrice metallica.

La pressatura a freddo eccelle nella produzione di forme relativamente semplici in grandi quantità. Le geometrie complesse possono essere difficili da pressare uniformemente, e il processo è più adatto a materiali che sinterizzano bene, come acciai e leghe di rame.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo corretto richiede una chiara comprensione dell'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è massimizzare le prestazioni e la densità: Scegli la pressatura a caldo. È la scelta superiore per componenti critici, ceramiche avanzate e materiali per i quali qualsiasi porosità è inaccettabile.

- Se la tua attenzione principale è la produzione ad alto volume e l'efficienza dei costi: Scegli la pressatura a freddo e la sinterizzazione. Questo è lo standard indiscusso per la produzione di ingranaggi, cuscinetti e componenti strutturali per i settori automobilistico e industriale.

- Se la tua attenzione principale è ottenere la struttura a grana più fine possibile: Scegli la pressatura a caldo. Le sue temperature di processo più basse e i cicli più brevi sono ideali per creare materiali con un'integrità microstrutturale superiore.

Comprendendo il compromesso fondamentale tra prestazioni integrate e produzione scalabile, puoi selezionare con sicurezza il processo di metallurgia delle polveri che si allinea perfettamente con i tuoi obiettivi ingegneristici e aziendali.

Tabella Riassuntiva:

| Caratteristica | Pressatura a Caldo | Pressatura a Freddo e Sinterizzazione |

|---|---|---|

| Fasi del Processo | Singola fase (calore + pressione) | Due fasi (pressa, poi sinterizza) |

| Densità Finale | Molto alta (>99,5%), densità quasi completa | Inferiore (90-98%), presenza di porosità |

| Proprietà Meccaniche | Resistenza, durezza, tenacità superiori | Buone, ma limitate dalla porosità |

| Velocità di Produzione | Lenta (processo a lotti, ore/ciclo) | Molto veloce (secondi/ciclo, alto volume) |

| Costo per Pezzo | Alto (utensili costosi, ad alta intensità energetica) | Basso ad alti volumi (economico) |

| Ideale Per | Pezzi critici di alto valore, ceramiche avanzate | Componenti ad alto volume (ingranaggi, cuscinetti) |

Ancora incerto su quale processo sia giusto per il tuo componente? Gli esperti di KINTEK possono aiutarti a gestire questa decisione critica. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari sia per la R&S che per la produzione su scala della metallurgia delle polveri.

Contattaci oggi stesso per discutere i requisiti specifici del tuo materiale e delle tue prestazioni, e lascia che ti aiutiamo a ottenere risultati ottimali per le tue esigenze di laboratorio o di produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per CuCr50? Ottenere densità e purezza superiori nella produzione di leghe

- Perché è necessario un controllo preciso della temperatura per la pressatura a caldo sottovuoto SiC/Cu? Padronanza della fase interfacciale Cu9Si

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressa a caldo sottovuoto? Raggiungimento del 99,1% di densità nei compositi CuW30

- Quale ruolo gioca una pressa a caldo ad alta temperatura nella sinterizzazione del NITE-SiC? Ottimizza il tuo processo di densificazione

- Quali vantaggi offre l'attrezzatura per la sinterizzazione a pressatura a caldo per NASICON? Ottenere piastre di elettrolita solido dense al 100%