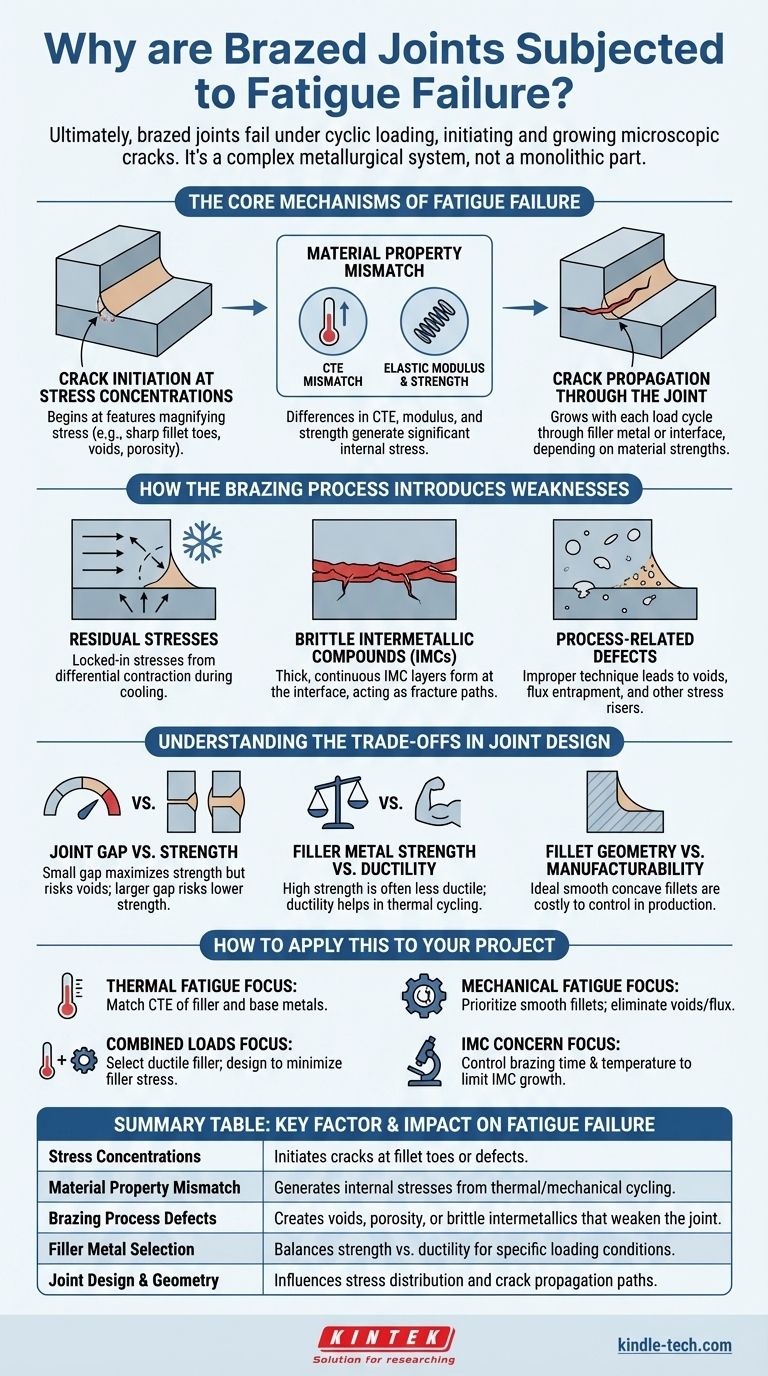

In definitiva, le giunzioni brasate cedono a fatica per la stessa ragione fondamentale di qualsiasi altra struttura metallica: l'applicazione ripetuta di sollecitazioni, nota come carico ciclico, avvia e propaga cricche microscopiche fino a quando la giunzione non è più in grado di sostenere il carico. Questi cedimenti sono raramente causati da un singolo difetto, ma da una combinazione di fattori che includono concentrazioni di sollecitazioni nella geometria della giunzione, disallineamenti delle proprietà dei materiali e difetti introdotti durante il processo di brasatura stesso.

Il problema fondamentale è che una giunzione brasata è un sistema metallurgico, non una parte monolitica. Il cedimento per fatica è guidato dalle complesse interazioni all'interfaccia tra due diversi metalli di base e un metallo d'apporto, ciascuno con proprietà meccaniche e termiche uniche.

I meccanismi fondamentali del cedimento per fatica

Un cedimento per fatica in una giunzione brasata si sviluppa in due fasi: l'innesco della cricca e la propagazione. Comprendere dove e perché queste cricche iniziano è la chiave per prevenirle.

Innesco della cricca in corrispondenza delle concentrazioni di sollecitazione

Quasi tutte le cricche di fatica iniziano in una concentrazione di sollecitazione, che è una caratteristica geometrica che ingrandisce localmente la sollecitazione applicata. In una giunzione brasata, queste sono inevitabili.

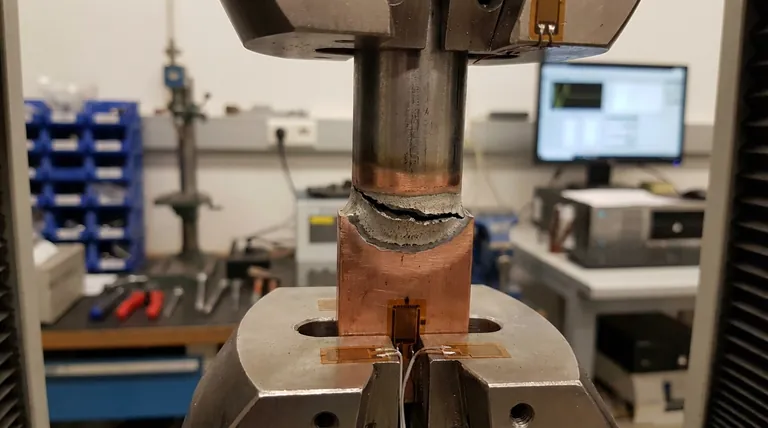

Il sito di innesco più comune è la punta del raccordo di brasatura (fillet toe), ovvero il punto in cui il metallo d'apporto incontra la superficie del materiale di base. Un raccordo affilato o concavo agisce come una tacca microscopica, concentrando la sollecitazione dovuta a vibrazioni o espansione termica.

Altri siti di innesco includono difetti interni come vuoti, porosità o inclusioni di flusso. Questi agiscono come intagli interni, creando regioni ad alta sollecitazione nel profondo della giunzione dove le cricche possono formarsi facilmente.

Il ruolo del disallineamento delle proprietà dei materiali

Una giunzione brasata collega almeno due materiali: il metallo di base e la lega d'apporto. Le loro proprietà non sono mai identiche e questo disallineamento è una causa primaria di fatica.

Il disallineamento più critico è spesso il Coefficiente di Espansione Termica (CTE). Quando la giunzione viene riscaldata e raffreddata (cicli termici), i materiali con CTE diversi si espandono e si contraggono a velocità diverse. Ciò genera una sollecitazione interna significativa, specialmente all'interfaccia, anche in assenza di carico esterno.

Anche le differenze nel modulo elastico e nella resistenza contribuiscono. Un metallo d'apporto più flessibile può deformarsi maggiormente rispetto al metallo di base rigido, creando concentrazioni di deformazione all'interfaccia che alimentano il processo di fatica.

Propagazione della cricca attraverso la giunzione

Una volta che una cricca si innesca, crescerà ad ogni ciclo di carico. Il percorso che segue dipende dalla resistenza relativa dei materiali coinvolti.

Una cricca può propagarsi direttamente attraverso il metallo d'apporto, specialmente se l'apporto è significativamente più debole o più fragile del metallo di base. In alternativa, può viaggiare lungo l'interfaccia tra il metallo d'apporto e il metallo di base se il legame è scarso o se si sono formati composti intermetallici fragili in quel punto.

Come il processo di brasatura può introdurre debolezze

La giunzione brasata ideale è perfettamente uniforme, ma la realtà del processo di riscaldamento e raffreddamento introduce caratteristiche intrinseche che possono diventare punti deboli.

Sollecitazioni residue

Quando l'assieme brasato si raffredda dalla temperatura di brasatura, i diversi materiali si contraggono a velocità diverse. Questo blocca sollecitazioni residue nella giunzione. Queste sollecitazioni incorporate possono essere notevoli e riducono la quantità di sollecitazione ciclica aggiuntiva che la giunzione può sopportare prima che si inneschi una cricca di fatica.

Composti intermetallici (IMC) fragili

Durante la brasatura, una parte del metallo di base si dissolve nel metallo d'apporto liquido. Al raffreddamento, questo può formare nuovi strati distinti di composti intermetallici (IMC) all'interfaccia.

Sebbene uno strato di IMC sottile e ben disperso sia essenziale per un buon legame metallurgico, strati di IMC spessi o continui sono spesso estremamente fragili. Questi agiscono come un percorso di frattura preesistente, riducendo drasticamente la resistenza della giunzione alla crescita delle cricche di fatica.

Difetti legati al processo

Una tecnica di brasatura impropria è una causa diretta di difetti suscettibili alla fatica. Un apporto di metallo insufficiente crea vuoti, mentre una pulizia impropria della giunzione può portare all'intrappolamento del flusso. Entrambi agiscono come significativi innalzatori di sollecitazione interna, fornendo luoghi ideali per l'inizio delle cricche di fatica.

Comprendere i compromessi nella progettazione delle giunzioni

Progettare una giunzione brasata resistente alla fatica comporta il bilanciamento di fattori in competizione. Non esiste un unico design "migliore", ma solo il miglior design per un'applicazione specifica.

Gioco della giunzione rispetto alla resistenza

Un gioco della giunzione molto piccolo può massimizzare la resistenza della giunzione attraverso l'azione capillare, ma rende difficile la fuoriuscita di gas o flusso, aumentando il rischio di vuoti. Un gioco maggiore riduce questo rischio ma può comportare una giunzione di minore resistenza con più metallo d'apporto, il che può essere un problema se l'apporto è l'"anello debole" del sistema.

Resistenza del metallo d'apporto rispetto alla duttilità

Un metallo d'apporto ad alta resistenza potrebbe sembrare ideale, ma queste leghe sono spesso meno duttili (più fragili). Un apporto più duttile può adattarsi meglio alla deformazione derivante dai disallineamenti termici deformandosi leggermente, il che può migliorare la vita a fatica nelle applicazioni con cicli termici. Tuttavia, questa stessa duttilità può essere uno svantaggio sotto carichi meccanici elevati.

Geometria del raccordo rispetto alla producibilità

Un raccordo ampio, liscio e concavo è ideale per ridurre la concentrazione di sollecitazioni e migliorare la vita a fatica. Tuttavia, ottenere questa geometria perfetta può essere difficile e costoso da controllare in un ambiente di produzione, richiedendo più metallo d'apporto e un controllo preciso del processo.

Come applicare questo al tuo progetto

La tua strategia di progettazione deve essere guidata dal tipo dominante di fatica che la giunzione subirà.

- Se la tua attenzione principale è la resistenza alla fatica termica: Scegli una combinazione di metallo d'apporto e metallo di base con Coefficienti di Espansione Termica (CTE) strettamente abbinati.

- Se la tua attenzione principale è la resistenza alla fatica meccanica: Dai priorità a una progettazione della giunzione con raccordi lisci e generosi e implementa controlli di processo rigorosi per eliminare i vuoti interni e le inclusioni di flusso.

- Se la tua giunzione subirà carichi sia termici che meccanici: Seleziona un metallo d'apporto duttile in grado di assorbire le deformazioni termiche, progettando al contempo la geometria della giunzione (ad esempio, una giunzione a sovrapposizione) per minimizzare la sollecitazione sopportata dal metallo d'apporto stesso.

- Se la fragilità intermetallica è una preoccupazione: Controlla meticolosamente il tempo e la temperatura di brasatura per limitare la crescita degli strati di IMC all'interfaccia.

Comprendendo che una giunzione brasata è un sistema complesso, puoi andare oltre il semplice unire parti e iniziare a progettare connessioni robuste e affidabili che durino nel tempo.

Tabella riassuntiva:

| Fattore chiave | Impatto sul cedimento per fatica |

|---|---|

| Concentrazioni di sollecitazione | Innesca cricche alle punte dei raccordi o ai difetti |

| Disallineamento delle proprietà dei materiali (CTE/Modulo) | Genera sollecitazioni interne dovute a cicli termici/meccanici |

| Difetti del processo di brasatura | Crea vuoti, porosità o intermetallici fragili che indeboliscono la giunzione |

| Selezione del metallo d'apporto | Bilancia resistenza e duttilità per condizioni di carico specifiche |

| Progettazione e geometria della giunzione | Influenza la distribuzione delle sollecitazioni e i percorsi di propagazione delle cricche |

Progetta giunzioni brasate resistenti alla fatica con fiducia. Noi di KINTEK siamo specializzati nel fornire soluzioni di brasatura avanzate e attrezzature da laboratorio per aiutarti a ottimizzare la progettazione delle giunzioni, selezionare i materiali giusti e implementare controlli di processo precisi. Sia che tu abbia a che fare con cicli termici, carichi meccanici o combinazioni di materiali complesse, la nostra esperienza garantisce che le tue connessioni brasate soddisfino i più elevati standard di durata e prestazioni. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze della tua applicazione specifica con soluzioni personalizzate e attrezzature affidabili.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è l'effetto dell'aumento della pressione durante la sinterizzazione a caldo (hot press sintering)? Ottimizzare densità, tempo e temperatura

- Perché la forza di pressatura è importante nella sinterizzazione? Ottenere Materiali Più Densi e Resistenti Più Velocemente

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Quali prodotti sono realizzati mediante pressatura a caldo? Ottieni la massima densità e prestazioni per i tuoi componenti

- Cos'è la pressatura a caldo sottovuoto? Ottenere la massima densità e purezza nei materiali avanzati