La potenza di un forno a induzione è meglio compresa come una combinazione di tre distinte capacità: la sua capacità di generare calore intenso, la sua precisione nel controllo del processo e la sua efficienza operativa. Utilizza un alimentatore altamente affidabile per generare temperature superiori a 1650°C per la fusione, mentre i suoi principi elettromagnetici sottostanti garantiscono una temperatura e una composizione del materiale uniformi, minimizzando gli sprechi e massimizzando la qualità del prodotto.

La vera "potenza" di un forno a induzione non è solo il suo consumo elettrico, ma la sua capacità di convertire quell'elettricità in un controllo ineguagliabile. Offre un comando preciso su riscaldamento, fusione e miscelazione, che si traduce direttamente in prodotti di qualità superiore, meno sprechi di materiale e costi di produzione complessivi inferiori.

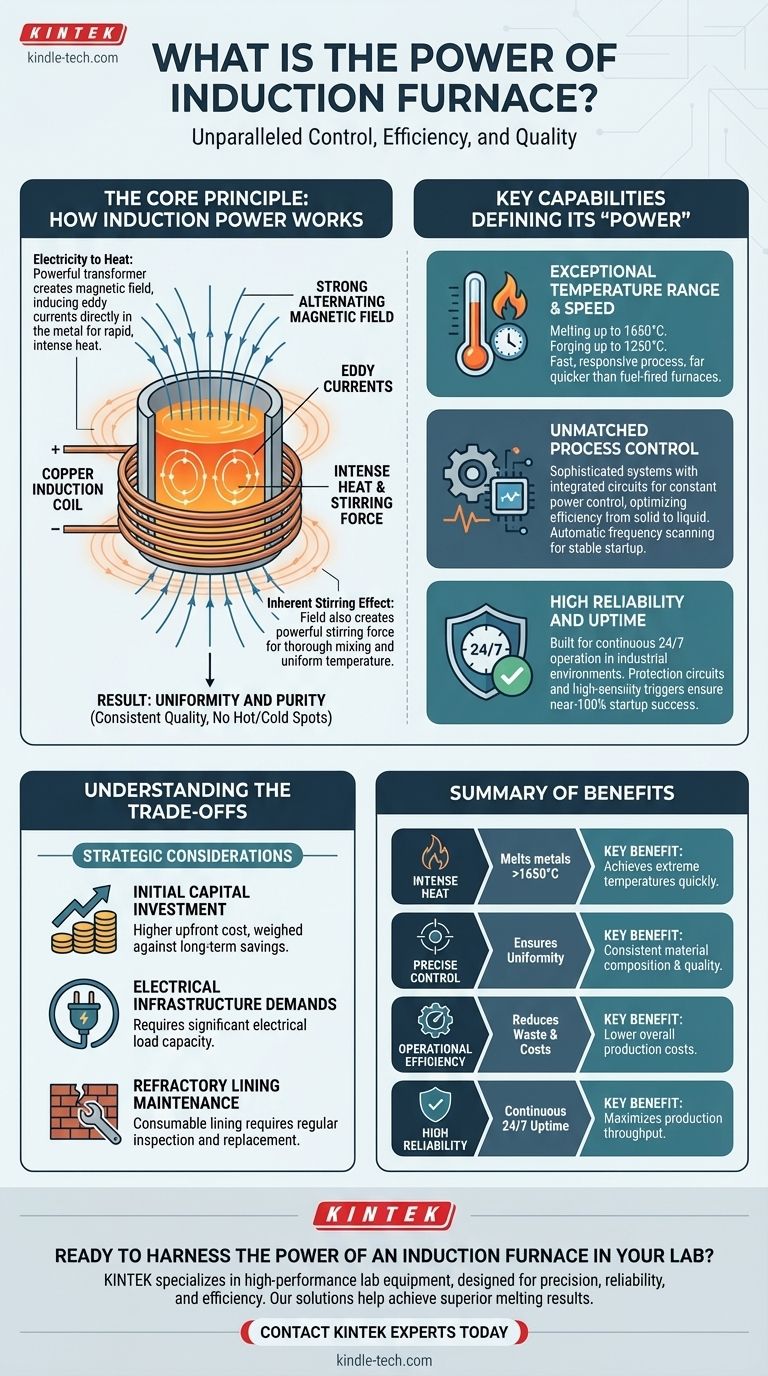

Il Principio Fondamentale: Come Funziona la Potenza a Induzione

Per comprendere le capacità del forno, devi prima capirne il metodo. Non brucia combustibile; utilizza principi elettromagnetici per generare calore direttamente all'interno del materiale target.

Dall'Elettricità al Calore

Un forno a induzione funziona come un potente trasformatore. La bobina primaria del forno, alimentata da un alimentatore specializzato, crea un campo magnetico alternato forte. Il metallo posto all'interno del forno (la carica) agisce come una bobina secondaria. Questo campo magnetico induce potenti correnti elettriche, note come correnti parassite, direttamente all'interno del metallo. La resistenza naturale del metallo a queste correnti genera calore rapido e intenso.

L'Effetto Agitazione Inerente

Lo stesso campo magnetico alternato che induce calore crea anche una potente forza di agitazione all'interno del metallo fuso. Questa circolazione costante e delicata assicura che gli elementi leganti si mescolino accuratamente e che la temperatura rimanga notevolmente uniforme in tutto il bagno.

Il Risultato: Uniformità e Purezza

Questa combinazione di riscaldamento diretto e agitazione elettromagnetica significa che il forno produce metallo fuso di una qualità altamente consistente. Non ci sono punti caldi o freddi, il che porta a una piccola differenza di temperatura tra il nucleo e la superficie della fusione e a risultati prevedibili e ripetibili.

Capacità Chiave che Definiscono la Sua "Potenza"

Il design del forno si traduce in diversi punti di forza operativi chiave che definiscono la sua potenza in un contesto di produzione.

Eccezionale Gamma di Temperature e Velocità

Un forno a induzione può raggiungere temperature di forgiatura fino a 1250°C e temperature di fusione fino a 1650°C. Poiché il calore è generato direttamente all'interno del materiale, il processo è estremamente veloce e reattivo, molto più dei tradizionali forni a combustibile.

Controllo di Processo Ineguagliabile

I moderni forni a induzione sono gestiti da sofisticati sistemi di controllo. Questi sistemi utilizzano circuiti integrati per regolare automaticamente tensione e corrente in base allo stato della carica del forno. Questo controllo costante della potenza garantisce un'efficienza ottimale durante tutto il ciclo di fusione, dal solido al liquido. Funzioni come la scansione automatica della frequenza assicurano un avvio fluido e stabile ogni volta.

Alta Affidabilità e Tempo di Attività

Progettati per ambienti industriali, questi sistemi sono costruiti per un funzionamento continuo, 24 ore su 24. Incorporano circuiti di protezione completi per sovratensione, sovracorrente e altri potenziali guasti. Funzioni come un circuito di attivazione ad alta sensibilità contribuiscono a un tasso di successo di avvio quasi del 100%, massimizzando il tempo di attività e la produttività.

Comprendere i Compromessi

Sebbene potente, la tecnologia a induzione non è priva di considerazioni specifiche. L'obiettività richiede di riconoscerle.

Investimento Iniziale di Capitale

I sistemi di forni a induzione, con i loro alimentatori e unità di controllo specializzati, richiedono tipicamente un investimento di capitale iniziale più elevato rispetto ai tipi di forni tradizionali più semplici. Questo costo deve essere bilanciato con i risparmi a lungo termine in materiale ed energia.

Richieste di Infrastruttura Elettrica

Questi sono dispositivi elettrici ad alta potenza. La tua struttura deve avere un'infrastruttura elettrica in grado di supportare il carico significativo. Sebbene i design moderni includano funzioni di "soft start" per minimizzare l'impatto sulla rete, il requisito di potenza fondamentale rimane sostanziale.

Manutenzione del Rivestimento Refrattario

Il guscio del forno è rivestito con un materiale refrattario che si degrada nel tempo a causa del calore estremo e del contatto con il metallo fuso. Questo rivestimento è un componente consumabile che richiede ispezione, manutenzione e eventuale sostituzione regolari, rappresentando un costo operativo continuo chiave.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a induzione dovrebbe essere allineata con i tuoi obiettivi di produzione primari.

- Se il tuo obiettivo principale è la qualità e la consistenza del prodotto: Il riscaldamento uniforme e l'effetto di agitazione elettromagnetica rendono l'induzione la scelta superiore per la creazione di leghe omogenee.

- Se il tuo obiettivo principale è la produzione continua ad alto volume: La velocità del sistema, l'affidabilità e l'idoneità per il funzionamento 24 ore su 24, 7 giorni su 7, offrono un vantaggio significativo in termini di produttività.

- Se il tuo obiettivo principale è la riduzione dei costi operativi: L'efficienza e la riduzione dello spreco di materiale possono portare a significativi risparmi a lungo termine, giustificando l'investimento iniziale.

In definitiva, la potenza di un forno a induzione risiede nella sua capacità di fungere da risorsa strategica che ti offre un controllo preciso su tutto il tuo processo di riscaldamento o fusione.

Tabella Riepilogativa:

| Capacità Chiave | Beneficio Chiave |

|---|---|

| Calore Intenso | Fonde i metalli a temperature superiori a 1650°C. |

| Controllo Preciso | Garantisce temperatura e composizione del materiale uniformi. |

| Efficienza Operativa | Riduce lo spreco di materiale e abbassa i costi di produzione. |

| Alta Affidabilità | Costruito per un funzionamento continuo 24/7 con elevato tempo di attività. |

Pronto a sfruttare la potenza di un forno a induzione nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per precisione, affidabilità ed efficienza. Le nostre soluzioni aiutano i laboratori a ottenere risultati di fusione superiori, ridurre gli sprechi e migliorare la produttività.

Contatta i nostri esperti oggi per trovare il forno a induzione perfetto per le tue esigenze specifiche e scoprire come KINTEK può alimentare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM