In breve, l'obiettivo primario di un forno a induzione è fondere metalli elettricamente conduttivi, o riscaldarli per processi come la forgiatura e il trattamento termico, utilizzando il principio dell'induzione elettromagnetica. Questo metodo genera calore direttamente all'interno del materiale stesso, offrendo un'alternativa pulita, veloce e altamente controllabile ai forni a combustibile o ai forni ad arco elettrico.

L'obiettivo fondamentale non è solo fondere il metallo, ma farlo con eccezionale precisione, purezza ed efficienza. Trasformando il metallo stesso nella fonte di calore, il forno a induzione elimina i contaminanti esterni e fornisce un controllo impareggiabile sulla temperatura e sulla chimica del prodotto finale.

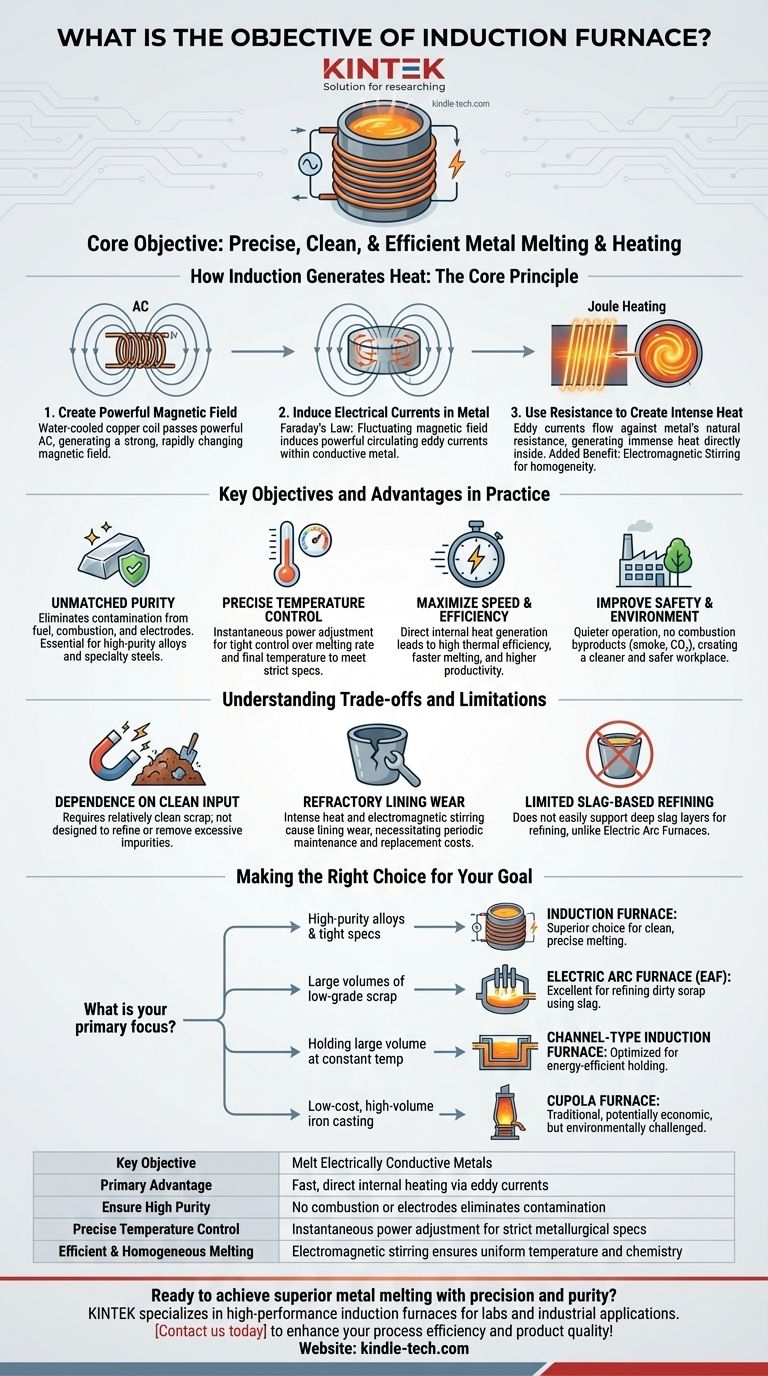

Il Principio Fondamentale: Come l'Induzione Genera Calore

Per comprendere l'obiettivo di un forno a induzione, devi prima afferrare il suo principio di funzionamento unico. A differenza di altri forni che bruciano combustibile o creano un arco per trasferire calore al metallo, un forno a induzione riscalda il metallo dall'interno.

Fase 1: Creazione di un Potente Campo Magnetico

Il forno è costruito attorno a una bobina raffreddata ad acqua fatta di rame. Una potente corrente alternata (CA) viene fatta passare attraverso questa bobina.

Questo crea un campo magnetico forte e che cambia rapidamente nello spazio all'interno e intorno alla bobina, dove viene posizionato il metallo da fondere (noto come la carica).

Fase 2: Induzione di Correnti Elettriche nel Metallo

Secondo la legge di Faraday dell'induzione, questo campo magnetico fluttuante induce potenti correnti elettriche all'interno della carica metallica conduttiva. Queste correnti circolanti sono note come correnti parassite.

Fase 3: Utilizzo della Resistenza per Creare Calore Intenso

La carica metallica ha una resistenza elettrica naturale. Man mano che le forti correnti parassite scorrono contro questa resistenza, generano un calore immenso attraverso un processo chiamato riscaldamento Joule.

Pensateci come un filo in un elettrodomestico che si scalda quando l'elettricità lo attraversa, ma ingrandito a un livello capace di fondere acciaio, ferro, rame o alluminio. Il calore è generato all'interno del metallo, rendendo il processo incredibilmente veloce ed efficiente.

Il Vantaggio Aggiuntivo: Agitazione Naturale

Un effetto secondario dei forti campi magnetici e delle correnti parassite è una potente azione di agitazione all'interno del bagno di metallo fuso. Questa agitazione elettromagnetica assicura che la fusione sia omogenea, con una temperatura e una composizione chimica uniformi, il che è fondamentale per produrre leghe di alta qualità.

Obiettivi Chiave e Vantaggi nella Pratica

Il metodo di riscaldamento unico di un forno a induzione gli conferisce diversi vantaggi chiave che ne definiscono lo scopo nell'industria moderna.

Ottenere una Purezza Ineguagliabile

Poiché non c'è combustibile, nessuna combustione e nessun elettrodo che tocchi il metallo, il rischio di contaminazione da elementi come carbonio o zolfo è praticamente eliminato. Questo rende i forni a induzione essenziali per la produzione di leghe ad alta purezza, superleghe e acciai speciali.

Esercitare un Controllo Preciso della Temperatura

La potenza fornita alla bobina può essere regolata istantaneamente e con grande precisione. Questo offre agli operatori un controllo rigoroso sulla velocità di fusione e sulla temperatura finale del bagno fuso, consentendo loro di soddisfare specifiche metallurgiche rigorose ogni volta.

Massimizzare Velocità ed Efficienza

Poiché il calore è generato direttamente all'interno della carica, l'efficienza termica è molto elevata. La fusione inizia rapidamente, riducendo il tempo che un lotto trascorre nel forno. Ciò porta a una maggiore produttività e a una minore perdita di energia rispetto ai metodi che si basano sul trasferimento di calore esterno.

Migliorare la Sicurezza e l'Ambiente sul Posto di Lavoro

I forni a induzione sono significativamente più silenziosi e non producono sottoprodotti della combustione come fumo, CO₂ o altri inquinanti nel punto di utilizzo. Ciò crea un ambiente di lavoro più pulito, sicuro e rispettoso dell'ambiente nelle fonderie e nelle acciaierie.

Comprendere i Compromessi e le Limitazioni

Sebbene potenti, i forni a induzione non sono la soluzione universale per tutte le applicazioni di fusione. Comprendere le loro limitazioni è cruciale per una corretta implementazione.

Dipendenza da Materiale di Ingresso Pulito

Il processo a induzione è una tecnologia di fusione, non di raffinazione. Non può facilmente rimuovere impurità come ruggine eccessiva (ossidi), sporco o altri non metallici dalla carica. Pertanto, richiede una fornitura di rottame metallico relativamente pulito per produrre un prodotto di qualità.

Usura del Rivestimento Refrattario

Il calore intenso e localizzato e la costante agitazione elettromagnetica sottopongono a notevole stress il rivestimento refrattario (il crogiolo ceramico resistente al calore che contiene il metallo). Questo rivestimento si usura nel tempo e richiede manutenzione e sostituzione periodiche, il che rappresenta un costo operativo significativo.

Raffinazione Limitata Basata su Scoria

A differenza di un forno ad arco elettrico, un forno a induzione non supporta facilmente uno strato profondo di scoria sopra il bagno fuso. La scoria viene utilizzata in altri processi per assorbire le impurità e raffinare il metallo. La capacità di raffinazione di un forno a induzione è quindi limitata.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia del forno corretta dipende interamente dal tuo specifico obiettivo industriale.

- Se il tuo obiettivo primario è produrre leghe ad alta purezza o metalli speciali con specifiche chimiche rigorose: La fusione pulita e il controllo preciso di un forno a induzione lo rendono la scelta superiore.

- Se il tuo obiettivo primario è fondere grandi volumi di rottame d'acciaio di bassa qualità per applicazioni strutturali: Un Forno ad Arco Elettrico (EAF) è più adatto grazie alla sua eccellente capacità di gestire e raffinare rottami sporchi utilizzando un processo a scoria.

- Se il tuo obiettivo primario è mantenere un grande volume di metallo fuso a temperatura costante con la massima efficienza energetica: Un forno a induzione a canale è progettato specificamente per questo scopo e supera altri tipi.

- Se il tuo obiettivo primario è la fusione di ghisa a basso costo e ad alto volume dove la chimica è meno critica: Un tradizionale forno a cubilotto alimentato a coke può ancora essere una scelta economica valida, sebbene affronti una crescente pressione ambientale.

In definitiva, comprendere l'obiettivo di un forno a induzione significa riconoscere il suo ruolo come strumento per una fusione precisa, pulita ed efficiente.

Tabella Riepilogativa:

| Obiettivo Chiave | Vantaggio Primario |

|---|---|

| Fondere Metalli Elettricamente Conduttivi | Riscaldamento interno veloce e diretto tramite correnti parassite |

| Garantire Elevata Purezza | Nessuna combustione o elettrodi elimina la contaminazione |

| Controllo Preciso della Temperatura | Regolazione istantanea della potenza per specifiche metallurgiche rigorose |

| Fusione Efficiente e Omogenea | L'agitazione elettromagnetica assicura temperatura e chimica uniformi |

Pronto a ottenere una fusione del metallo superiore con precisione e purezza?

KINTEK è specializzata in forni a induzione ad alte prestazioni progettati per laboratori e applicazioni industriali che richiedono una fusione pulita, efficiente e controllata di metalli conduttivi. Che tu stia lavorando con leghe ad alta purezza, acciai speciali o abbia bisogno di un trattamento termico preciso, le nostre soluzioni offrono affidabilità e risultati ineguagliabili.

Contattaci oggi per discutere come i nostri forni a induzione possono migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni