Il fulcro del processo di fusione del forno ad arco elettrico (EAF) è l'uso strategico di archi elettrici ad alta potenza per convertire rottami metallici solidi in un bagno fuso. Questo non è semplicemente un metodo di riscaldamento a forza bruta; implica una sequenza controllata in cui gli operatori stabiliscono prima un arco stabile schermato dal rottame stesso, e solo allora aumentano la tensione per accelerare la fusione in modo efficiente.

Il processo EAF è definito dal suo approccio in due fasi: primo, la creazione di un arco protetto e stabile perforando gli elettrodi nel rottame, e secondo, la massimizzazione del trasferimento di energia aumentando la tensione e immergendo gli elettrodi per una fusione rapida e controllata.

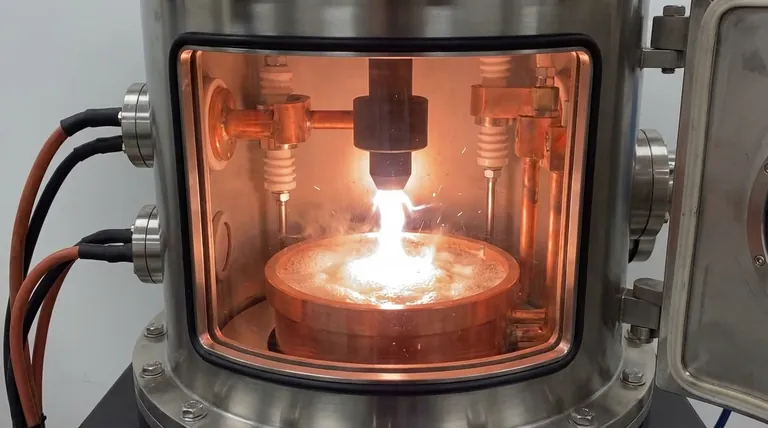

La sequenza di fusione EAF: dal rottame all'acciaio fuso

Il percorso da un forno pieno di rottami freddi a una colata di acciaio liquido pronta per la spillatura segue una sequenza precisa e dinamica. Ogni fase è progettata per massimizzare l'efficienza di riscaldamento, proteggendo al contempo il forno stesso dalle temperature estreme coinvolte.

La perforazione iniziale

Il processo inizia abbassando massicci elettrodi di grafite verso il cumulo di rottami metallici caricati. Viene applicata una corrente elevata, creando un potente arco elettrico che salta dalla punta dell'elettrodo al pezzo di rottame più vicino. Questo arco iniziale è instabile e irradia un calore immenso in tutte le direzioni.

Schermatura dell'arco

Durante la fase iniziale, gli elettrodi perforano efficacemente un percorso nel cumulo di rottami. Il rottame solido circostante agisce come uno scudo naturale, assorbendo l'intensa radiazione dell'arco. Questa schermatura è fondamentale per proteggere le pareti e il tetto raffreddati ad acqua del forno da danni.

Massimizzazione dell'input di potenza

Una volta che gli archi sono sufficientemente schermati dal rottame circostante, è sicuro aumentare la potenza. Gli operatori aumenteranno la tensione, il che allunga l'arco e aumenta drasticamente il tasso di trasferimento di energia. Questa è la fase primaria di "fusione" in cui la maggior parte del rottame viene liquefatta.

Formazione del bagno fuso

Man mano che il rottame si scioglie, gocciola e forma un bagno liquido, o "tallone caldo", sul fondo del forno. Questo crescente bagno di metallo fuso diventa il nuovo bersaglio per gli archi elettrici, fornendo un mezzo più stabile e conduttivo rispetto al rottame solido.

Immersione profonda per l'efficienza

Per completare la fusione, gli operatori abbasseranno gli elettrodi in modo che le loro punte siano immerse nello strato di scoria che galleggia sopra l'acciaio fuso. Questo è noto come immersione profonda o pratica della "scoria schiumosa". Questa tecnica stabilizza l'arco, trasferisce il calore direttamente ed efficientemente nel bagno fuso e scherma ulteriormente il refrattario del forno dalle radiazioni, accelerando la fusione finale di qualsiasi rottame rimanente. Un ciclo di fusione tipico, o tempo da spillatura a spillatura, può essere di soli 20-30 minuti nei forni moderni ad alta potenza.

Comprendere i compromessi

Sebbene l'EAF sia una tecnologia di produzione dell'acciaio rapida e flessibile, opera in un ambiente estremo che presenta significative sfide e costi operativi.

Consumo energetico estremo

L'EAF è uno dei maggiori carichi elettrici singoli su qualsiasi rete elettrica. La gestione dei costi dell'elettricità, specialmente durante i periodi di punta della domanda, è una preoccupazione primaria per qualsiasi operatore EAF.

Consumo di elettrodi

Gli elettrodi di grafite non sono permanenti. L'intenso calore dell'arco li fa lentamente vaporizzare e degradare, rendendoli un consumabile significativo e costoso nel processo di produzione dell'acciaio.

Usura del refrattario

Il rivestimento interno del forno, realizzato con mattoni refrattari resistenti al calore, è sotto costante attacco da stress termico, reazioni chimiche con la scoria e l'intensa radiazione dell'arco. Le pratiche di schermatura e immersione profonda adeguate sono essenziali per prolungare la vita del refrattario, ma la manutenzione e il rivestimento frequenti sono costi inevitabili.

Fare la scelta giusta per il tuo obiettivo

Comprendere il processo di fusione EAF consente un migliore controllo sull'equilibrio tra velocità di produzione e costi operativi.

- Se il tuo obiettivo principale è la velocità e la produttività: la chiave è stabilire un arco schermato il più rapidamente possibile per consentire l'uso di profili ad alta tensione che massimizzano l'input di potenza e accelerano la fusione.

- Se il tuo obiettivo principale è l'efficienza operativa: un controllo meticoloso del posizionamento degli elettrodi per creare un bagno di scoria profondo e schiumoso è essenziale per minimizzare la perdita di energia, ridurre il consumo di elettrodi e prolungare la vita del rivestimento del forno.

In definitiva, padroneggiare il processo di fusione EAF è un esercizio continuo di bilanciamento tra potenza grezza e controllo preciso.

Tabella riassuntiva:

| Fase | Azione chiave | Obiettivo primario |

|---|---|---|

| Perforazione iniziale | Abbassare gli elettrodi per creare un arco sul rottame. | Stabilire un arco iniziale, instabile. |

| Schermatura dell'arco | Utilizzare il rottame circostante per assorbire le radiazioni. | Proteggere le pareti e il tetto del forno da danni. |

| Massimizzazione della potenza | Aumentare la tensione per allungare l'arco. | Accelerare la fase di fusione primaria. |

| Formazione del bagno fuso | Raccogliere il metallo liquido come un 'tallone caldo' sul fondo del forno. | Creare un bagno stabile e conduttivo per l'arco. |

| Immersione profonda | Immergere le punte degli elettrodi nello strato di scoria. | Stabilizzare l'arco e trasferire il calore in modo efficiente per completare la fusione. |

Padroneggia l'equilibrio tra velocità ed efficienza dei costi nelle tue operazioni di fusione. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni essenziali per i processi metallurgici avanzati. La nostra esperienza supporta il controllo preciso necessario per un funzionamento ottimale dell'EAF. Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e far progredire la tua ricerca.

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Quali sono i diversi metodi di fusione? Una guida alla scelta del forno industriale giusto

- A cosa servono i sistemi di sputtering? Una guida alla deposizione avanzata di film sottili

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati