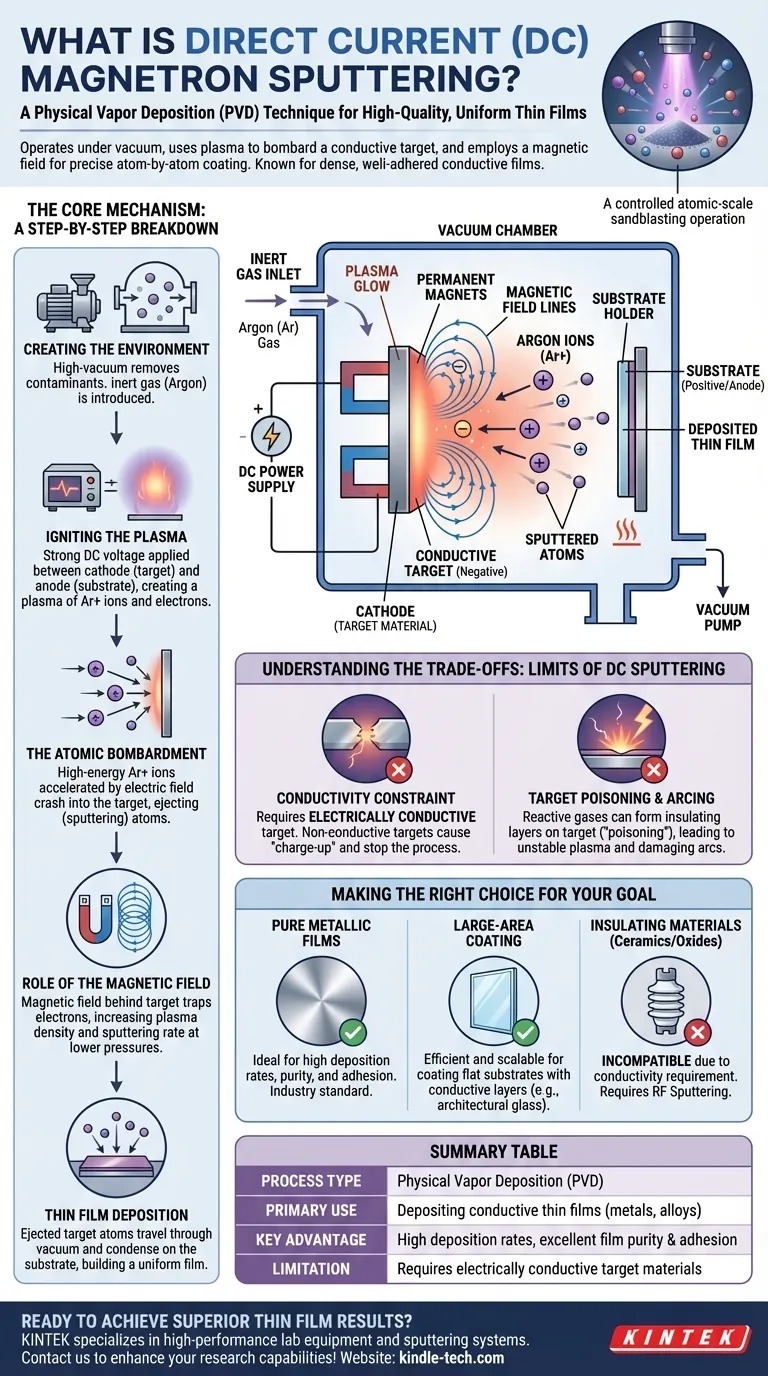

Nella sua essenza, la sputtering a magnetron DC è una tecnica di deposizione fisica da fase vapore (PVD) utilizzata per depositare film sottili uniformi e di alta qualità su un substrato. Opera sottovuoto creando un plasma, utilizzando tale plasma per bombardare un materiale sorgente (il "target") e controllando con precisione il processo con un campo magnetico per rivestire un substrato atomo per atomo. Questo metodo è molto apprezzato per la sua capacità di produrre film densi e ben aderenti da materiali conduttivi.

Questo processo può essere visualizzato come un'operazione di sabbiatura ad alta precisione su scala atomica. Invece della sabbia, utilizza gas ionizzato (plasma) per asportare atomi da un materiale sorgente, che poi viaggiano attraverso il vuoto e si depositano come uno strato ultrasottile su un componente.

Il Meccanismo Centrale: Una Scomposizione Passo Passo

Per comprendere veramente la sputtering a magnetron DC, dobbiamo scomporla nelle sue parti costituenti. Ogni passo si basa sul precedente, culminando nella creazione di un film sottile.

Passo 1: Creazione dell'Ambiente

L'intero processo avviene all'interno di una camera ad alto vuoto. Questo vuoto è fondamentale per due ragioni: rimuove i contaminanti che potrebbero compromettere la purezza del film e consente agli atomi sputtering di viaggiare senza ostacoli dal target al substrato.

Una volta raggiunto il vuoto, viene introdotta nella camera una piccola quantità, controllata con precisione, di un gas inerte, tipicamente argon (Ar).

Passo 2: Accensione del Plasma

Una forte tensione a Corrente Continua (DC) viene applicata tra due elettrodi: il materiale sorgente, noto come target, è reso l'elettrodo negativo (catodo), e il supporto del substrato o la parete della camera funge da elettrodo positivo (anodo).

Questa alta tensione eccita il gas argon, strappando elettroni dagli atomi di argon e creando una miscela di ioni argon carichi positivamente (Ar+) ed elettroni liberi. Questo gas ionizzato è chiamato plasma, che spesso emette un caratteristico bagliore colorato.

Passo 3: Il Bombardamento Atomico

Gli ioni argon caricati positivamente vengono accelerati dal forte campo elettrico e si schiantano sulla superficie del target caricato negativamente con immensa forza.

Questa collisione ad alta energia agisce come una rottura di biliardo subatomica, espellendo o "sputterando" singoli atomi dal materiale target. Questi atomi neutri, espulsi tramite sputtering, viaggiano ora attraverso la camera a vuoto.

Passo 4: Il Ruolo del Campo Magnetico

Questa è la parte "magnetron" del nome e l'innovazione chiave. Un potente campo magnetico è configurato direttamente dietro il target.

Questo campo magnetico non influenza gli atomi neutri espulsi, ma intrappola gli elettroni più leggeri e carichi negativamente provenienti dal plasma, costringendoli in un percorso a spirale vicino alla superficie del target. Questa trappola per elettroni aumenta drasticamente la probabilità che gli elettroni collidano e ionizzino più atomi di argon.

Il risultato è un plasma molto più denso e intenso, concentrato esattamente dove è necessario: di fronte al target. Questo aumenta significativamente il tasso di sputtering e consente al processo di operare a pressioni di gas inferiori, portando a un film di purezza superiore.

Passo 5: Deposizione del Film Sottile

Gli atomi del target espulsi viaggiano attraverso il vuoto fino a quando non atterrano sul substrato (la parte che viene rivestita).

All'arrivo, questi atomi si condensano sulla superficie fresca del substrato, costruendo gradualmente un film sottile, denso e altamente uniforme.

Comprendere i Compromessi: I Limiti dello Sputtering DC

Sebbene potente, la tecnica di sputtering a magnetron DC presenta limitazioni specifiche che è fondamentale comprendere.

Il Vincolo di Conduttività

Il requisito fondamentale per lo sputtering DC è un flusso costante di corrente elettrica. Ciò significa che il materiale target deve essere elettricamente conduttivo.

Se viene utilizzato un target non conduttivo (dielettrico o isolante), la carica positiva proveniente dagli ioni argon che impattano si accumula rapidamente sulla sua superficie. Questo effetto di "carica" neutralizza la tensione negativa e interrompe efficacemente il processo di sputtering.

Avvelenamento del Target e Arcing

In alcuni processi, viene aggiunto intenzionalmente un gas reattivo come ossigeno o azoto per formare film composti (ad esempio, ossidi o nitruri). Tuttavia, ciò può portare alla formazione di uno strato isolante sul target conduttivo stesso.

Questo fenomeno, noto come avvelenamento del target, può causare un plasma instabile e eventi di arcing distruttivi, che possono danneggiare l'alimentatore e la qualità del film depositato. Per i materiali isolanti, sono necessarie tecniche alternative come lo sputtering a RF (Radio Frequenza).

Fare la Scelta Giusta per il Tuo Obiettivo

La sputtering a magnetron DC è una tecnologia fondamentale nella deposizione di film sottili, ma la sua applicazione dipende interamente dal materiale e dall'obiettivo.

- Se il tuo obiettivo principale è depositare film metallici puri: La sputtering a magnetron DC è lo standard industriale, offrendo alti tassi di deposizione, eccellente purezza del film e adesione superiore.

- Se il tuo obiettivo principale è il rivestimento industriale su larga area (ad esempio, vetro architettonico): L'efficienza e la scalabilità della sputtering a magnetron DC la rendono una scelta ideale per rivestire substrati piatti di grandi dimensioni con strati conduttivi.

- Se il tuo obiettivo principale è depositare materiali isolanti (come ceramiche o ossidi): Devi rivolgerti a un'alternativa come lo sputtering a RF, poiché il meccanismo fondamentale dello sputtering DC è incompatibile con i target non conduttivi.

Comprendendo il suo meccanismo e i suoi limiti, puoi sfruttare efficacemente la sputtering a magnetron DC per ottenere film sottili di qualità eccezionalmente elevata.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Uso Principale | Deposizione di film sottili conduttivi (metalli, leghe) |

| Vantaggio Chiave | Alti tassi di deposizione, eccellente purezza e adesione del film |

| Limitazione | Richiede materiali target elettricamente conduttivi |

| Ideale Per | Rivestimenti su larga area, applicazioni industriali e film metallici puri |

Pronto a ottenere risultati superiori di film sottili nel tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi di sputtering progettati per precisione e affidabilità. Sia che tu stia rivestendo materiali conduttivi o necessiti di una consulenza esperta sulla tecnica PVD giusta per il tuo progetto, il nostro team è qui per aiutarti. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Come contribuisce un sistema di agitazione magnetica alla sintesi chimica del diossido di cloro? Garantire sicurezza e purezza

- Perché i corpi verdi vetrosi devono essere posti in un forno di essiccazione di precisione? Garantire l'integrità strutturale e un'elevata resa

- Qual è lo scopo dell'incenerimento (ashing)? Scopri la verità inorganica nei tuoi campioni

- Cosa richiede un mezzo per il trasferimento di calore? Conduzione e Convezione Spiegate

- Quali vantaggi offrono i congelatori a temperatura ultra-bassa? Garantire l'integrità e l'affidabilità a lungo termine dei campioni

- Qual è il processo di rivestimento a fascio di elettroni? Una guida alla deposizione di film sottili ad alta purezza

- Una spazzola di carbone è un buon conduttore di elettricità? La sorprendente scelta ingegneristica

- Come si esegue il trattamento termico delle fusioni di alluminio? Una guida in 3 fasi per aumentare resistenza e durabilità