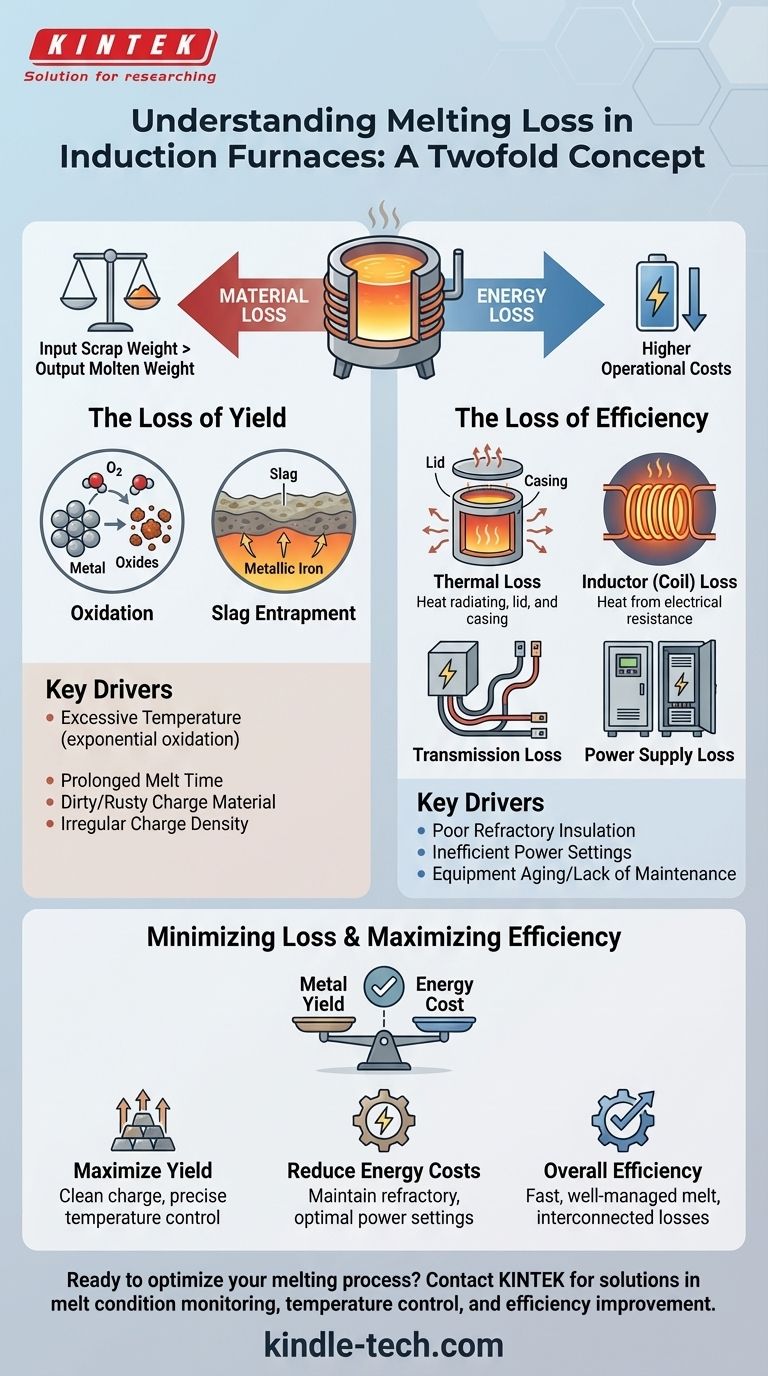

La perdita di fusione in un forno a induzione è un concetto duplice che si riferisce sia alla perdita fisica di metallo sia alla perdita inefficiente di energia durante il processo di fusione. Sebbene sia spesso usato per descrivere la riduzione della resa del metallo a causa dell'ossidazione e della formazione di scorie, una comprensione completa deve includere anche le varie forme di perdita di energia che aumentano i costi operativi e contribuiscono indirettamente alla perdita di materiale.

La sfida centrale nell'operazione del forno è che gli stessi fattori che guidano una fusione efficiente — alta temperatura e agitazione elettromagnetica — accelerano anche la causa principale della perdita di materiale: l'ossidazione. Il tuo obiettivo non è eliminare questi fattori, ma controllarli con precisione per convertire la massima quantità di materiale caricato in metallo fuso utilizzabile.

I Due Pilastri della Perdita di Fusione

Per ottimizzare la tua operazione, devi distinguere tra i due tipi di perdita. Uno influisce sulla resa del tuo materiale, e l'altro influisce sulla tua bolletta energetica.

Perdita di Materiale: La Perdita di Resa

Questo è il significato più comune di "perdita di fusione". È la differenza quantificabile tra il peso del metallo solido caricato nel forno e il peso del metallo fuso spillato.

Questa perdita si verifica principalmente attraverso due meccanismi: ossidazione e intrappolamento di scorie.

Alle alte temperature raggiunte in un forno a induzione, che possono superare i 2000°C, la carica metallica reagisce con l'ossigeno dell'atmosfera. Questa reazione forma ossidi metallici.

Questi ossidi, insieme ad altre impurità dal rottame, formano uno strato di scoria sulla superficie del bagno fuso. Sebbene la scoria sia necessaria per raffinare il metallo, un'eccessiva formazione di scoria intrappola ferro metallico utilizzabile, che viene poi rimosso e scartato, riducendo direttamente la tua resa.

Perdita di Energia: La Perdita di Efficienza

La perdita di energia non riduce direttamente la resa del tuo metallo, ma aumenta i tuoi costi operativi. Ancora più importante, un processo inefficiente prolunga il tempo di fusione, dando al metallo più tempo per ossidarsi e quindi aumentando la perdita di materiale.

I tipi primari di perdita di energia in un sistema a induzione includono:

- Perdita Termica: Calore irradiato dal metallo fuso, dal rivestimento del forno e dal coperchio.

- Perdita dell'Induttore (Bobina): Calore generato dalla resistenza elettrica della bobina di induzione stessa.

- Perdita di Trasmissione: Energia persa nelle barre di distribuzione e nei cavi che collegano l'alimentazione al forno.

- Perdita dell'Alimentazione: Inefficienze all'interno dei componenti del convertitore e dell'inverter dell'armadio di potenza.

Fattori Chiave Che Guidano la Perdita di Materiale

Controllare la perdita di materiale significa gestire le condizioni della fusione. Diversi fattori critici influenzano direttamente quanto metallo si perde a causa dell'ossidazione e delle scorie.

Temperatura Eccessiva

I tassi di ossidazione aumentano esponenzialmente con la temperatura. Sebbene sia necessario essere abbastanza caldi per fondere, ogni grado di "surriscaldamento" oltre la temperatura di spillatura target accelera la velocità con cui il tuo prezioso metallo si trasforma in ossido.

Tempo di Fusione Prolungato

Più a lungo il tuo bagno di metallo viene mantenuto a temperatura, più tempo ha per reagire con l'atmosfera. Una fusione lenta e inefficiente avrà sempre una perdita di materiale maggiore rispetto a una rapida e ben controllata.

Condizione del Materiale di Carica

La qualità del tuo materiale in ingresso è critica. L'uso di rottami sporchi, oleosi o eccessivamente arrugginiti introduce impurità e ossidanti direttamente nella fusione. Ciò forza la creazione di più scorie per pulire il metallo, il che a sua volta intrappola e rimuove più ferro.

Densità di Carica Irregolare

Un forno mal imballato con grandi vuoti tra i pezzi di rottame, come indicato da una "distribuzione irregolare della carica", è inefficiente. Rallenta il trasferimento di energia, prolunga il tempo di fusione e può causare problemi iniziali di alimentazione, tutti fattori che contribuiscono a perdite complessive più elevate.

Comprendere i Compromessi

Ottimizzare un forno è un atto di equilibrio. Migliorare una metrica può talvolta influire negativamente su un'altra se non gestita con attenzione.

Temperatura vs. Velocità

Aumentare l'input di potenza fonde la carica più velocemente, riducendo il tempo totale di fusione e il potenziale di ossidazione. Tuttavia, questo approccio aggressivo può facilmente portare a un eccessivo aumento della temperatura, che spreca energia e accelera l'ossidazione alla fine del ciclo.

Agitazione vs. Ossidazione

Il campo elettromagnetico di un forno a induzione agita intrinsecamente il bagno fuso. Questo è eccellente per l'uniformità della temperatura e la miscelazione delle leghe. Tuttavia, questa stessa turbolenza porta costantemente nuovo metallo non ossidato in superficie per reagire con l'aria.

Costo del Rottame vs. Resa

L'uso di rottami a basso costo e di bassa qualità può sembrare economico. Tuttavia, l'aumento risultante della perdita di materiale dovuto agli alti livelli di impurità può spesso annullare i risparmi iniziali, portando a un costo più elevato per tonnellata di metallo utilizzabile.

Come Minimizzare la Perdita di Fusione nella Tua Operazione

La tua strategia per minimizzare la perdita dipenderà dalle tue specifiche priorità operative.

- Se il tuo obiettivo principale è massimizzare la resa del metallo: Dai priorità all'uso di materiale di carica pulito, denso e di dimensioni appropriate. Implementa un rigoroso controllo della temperatura per evitare il surriscaldamento.

- Se il tuo obiettivo principale è ridurre i costi energetici: Assicurati che il refrattario del tuo forno sia in condizioni eccellenti per minimizzare la perdita termica e fai funzionare l'attrezzatura alle sue impostazioni di potenza ottimali per un ciclo di fusione rapido ed efficiente.

- Se il tuo obiettivo principale è l'efficienza operativa complessiva: Considera la perdita di materiale e di energia come interconnesse. Una fusione rapida e ben gestita, alimentata da un sistema correttamente mantenuto, riduce intrinsecamente la finestra per l'ossidazione, preservando così sia l'energia che il metallo.

In definitiva, padroneggiare il tuo forno a induzione significa ottenere una fusione rapida ed efficiente senza surriscaldamento inutile, trasformando le potenziali perdite in resa redditizia.

Tabella Riepilogativa:

| Tipo di Perdita | Causa Principale | Impatto Chiave |

|---|---|---|

| Perdita di Materiale | Ossidazione e Formazione di Scorie | Riduce la resa finale del metallo |

| Perdita di Energia | Inefficienze Termiche, della Bobina e del Sistema | Aumenta i costi operativi |

Pronto a ottimizzare il tuo processo di fusione e ridurre le perdite?

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per l'analisi metallurgica e l'ottimizzazione dei processi. Le nostre soluzioni ti aiutano a monitorare le condizioni di fusione, controllare la temperatura e migliorare l'efficienza, influenzando direttamente il tuo profitto massimizzando la resa e minimizzando lo spreco di energia.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue esigenze di laboratorio e fonderia.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza