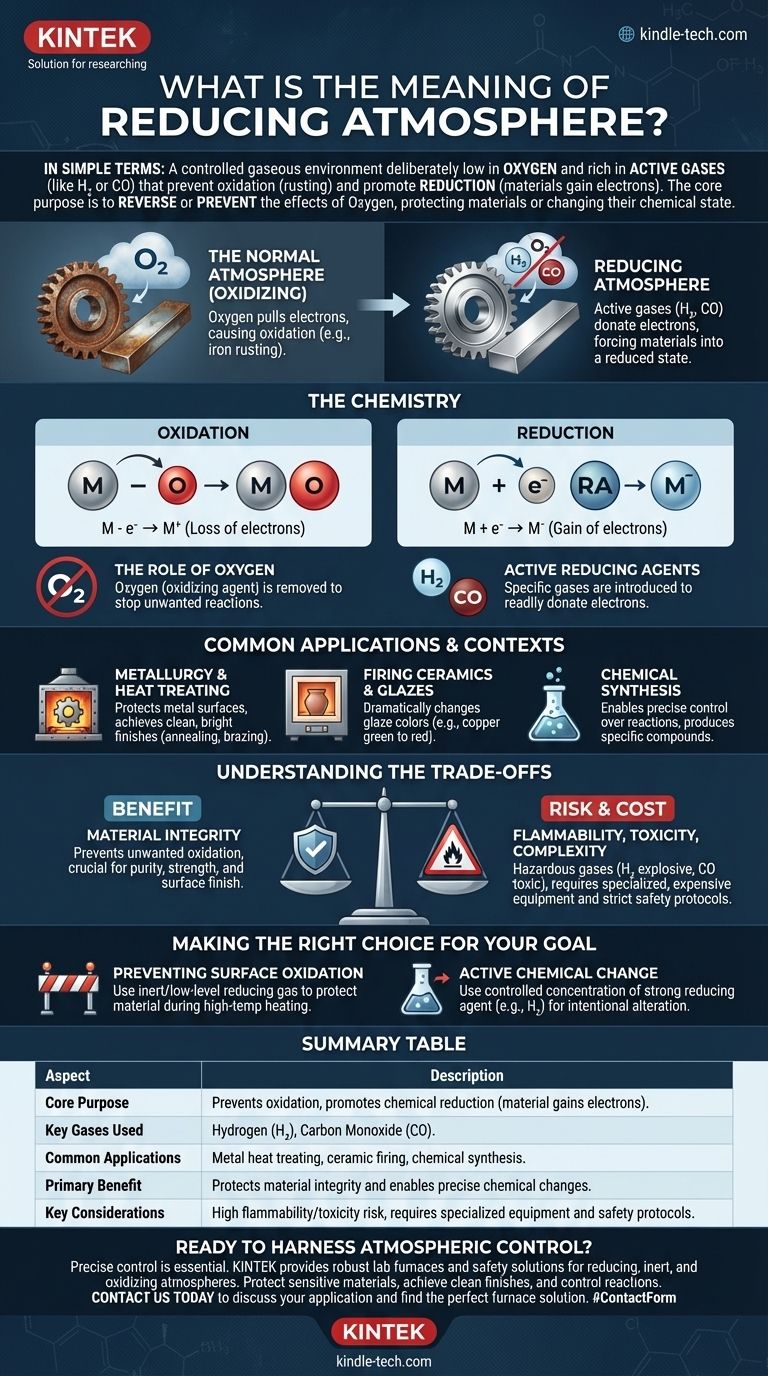

In termini semplici, un'atmosfera riducente è un ambiente gassoso controllato che è deliberatamente povero di ossigeno e ricco di gas che prevengono l'ossidazione (come la ruggine) e promuovono il processo chimico di riduzione. Ciò si ottiene rimuovendo l'ossigeno e introducendo gas attivi come idrogeno o monossido di carbonio, che essenzialmente costringono i materiali ad acquisire elettroni.

Lo scopo principale di un'atmosfera riducente è invertire o prevenire gli effetti dell'ossigeno. Mentre l'aria che respiriamo è naturalmente ossidante, un'atmosfera riducente è un ambiente ingegnerizzato progettato per proteggere i materiali dall'ossidazione o per modificare attivamente il loro stato chimico.

La Chimica di un'Atmosfera Riducente

Per comprendere un'atmosfera riducente, devi prima comprendere il suo opposto: l'atmosfera normale, ricca di ossigeno, in cui viviamo.

Ossidazione vs. Riduzione

L'ossidazione è una reazione chimica in cui una sostanza perde elettroni. L'esempio più comune è la ruggine del ferro. L'ossigeno nell'aria sottrae elettroni al ferro, formando ossido di ferro.

La riduzione è il processo esattamente opposto. È una reazione chimica in cui una sostanza acquista elettroni. Un'atmosfera riducente è specificamente progettata per facilitare questa reazione.

Il Ruolo dell'Ossigeno

L'ossigeno è un potente agente ossidante. La sua tendenza naturale è quella di strappare elettroni da altri materiali, motivo per cui i metalli si ossidano, i fuochi bruciano e le mele diventano marroni.

Il primo passo nella creazione di un'atmosfera riducente è rimuovere o abbassare significativamente la quantità di ossigeno per impedire che si verifichino queste reazioni ossidanti indesiderate.

Agenti Riducenti Attivi

La semplice rimozione dell'ossigeno crea un'atmosfera neutra, o inerte. Per renderla attivamente riducente, vengono introdotti gas specifici.

Questi gas, come l'idrogeno (H₂) o il monossido di carbonio (CO), agiscono come agenti riducenti. Essi donano prontamente i loro elettroni ad altri materiali, costringendo tali materiali a uno stato ridotto.

Applicazioni e Contesti Comuni

Le atmosfere riducenti non sono un concetto teorico; sono strumenti critici nella produzione e nella scienza avanzate.

Metallurgia e Trattamento Termico

Quando si riscaldano i metalli per processi come la ricottura o la brasatura, un'atmosfera normale causerebbe una forte scagliatura e ossidazione, rovinando il materiale.

L'uso di un'atmosfera riducente con idrogeno o monossido di carbonio protegge la superficie metallica e può persino rimuovere gli ossidi leggeri esistenti, ottenendo una finitura pulita e brillante.

Cottura di Ceramiche e Smalti

Il colore e le proprietà degli smalti ceramici dipendono fortemente dall'atmosfera di cottura.

Un'atmosfera riducente durante la cottura può estrarre atomi di ossigeno dagli ossidi metallici nello smalto, modificandone drasticamente il colore. Ad esempio, può trasformare l'ossido di rame da verde (ossidato) a un rosso intenso (ridotto).

Sintesi Chimica e Produzione di Carburanti

Molti processi di produzione chimica richiedono un controllo preciso sulle reazioni. Un'atmosfera riducente può essere utilizzata per produrre composti specifici prevenendo l'ossidazione e promuovendo i percorsi di riduzione desiderati.

Comprendere i Compromessi

Sebbene potente, la creazione e l'uso di un'atmosfera riducente comportano considerazioni significative.

Beneficio: Integrità del Materiale

Il vantaggio principale è la prevenzione dell'ossidazione indesiderata. Questo è cruciale per mantenere la purezza, la resistenza e la finitura superficiale dei materiali sensibili, specialmente ad alte temperature.

Rischio: Infiammabilità e Tossicità

I gas utilizzati per creare atmosfere riducenti sono spesso pericolosi. L'idrogeno è altamente infiammabile ed esplosivo, mentre il monossido di carbonio è estremamente tossico.

La gestione di queste atmosfere richiede attrezzature specializzate, rigorosi protocolli di sicurezza e monitoraggio continuo.

Costo e Complessità

Creare, contenere e controllare una miscela di gas specifica è molto più complesso e costoso che semplicemente usare l'aria ambiente. Richiede forni sigillati, controllori di flusso di gas e interblocchi di sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere perché hai bisogno di un'atmosfera controllata è fondamentale per la sua corretta applicazione.

- Se il tuo obiettivo principale è prevenire l'ossidazione superficiale: Il tuo scopo principale è quello di spostare l'ossigeno con un gas inerte o riducente di basso livello per proteggere un materiale durante un processo come il riscaldamento ad alta temperatura.

- Se il tuo obiettivo principale è il cambiamento chimico attivo: Devi usare una concentrazione attentamente controllata di un forte agente riducente come l'idrogeno per alterare intenzionalmente lo stato chimico del tuo materiale, come si vede nella fusione di minerali o nello sviluppo di colori ceramici specifici.

In definitiva, padroneggiare un'atmosfera riducente ti offre un controllo preciso sulle reazioni chimiche, permettendoti di proteggere i materiali o crearne di nuovi.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Scopo Principale | Previene l'ossidazione e promuove la riduzione chimica (il materiale acquista elettroni). |

| Gas Chiave Utilizzati | Idrogeno (H₂), Monossido di Carbonio (CO). |

| Applicazioni Comuni | Trattamento termico dei metalli, cottura di ceramiche, sintesi chimica. |

| Beneficio Primario | Protegge l'integrità del materiale e consente precise modifiche chimiche. |

| Considerazioni Chiave | Alto rischio di infiammabilità/tossicità, richiede attrezzature specializzate e protocolli di sicurezza. |

Pronto a sfruttare la potenza di un'atmosfera controllata nel tuo laboratorio?

Il controllo preciso dell'atmosfera è essenziale per il successo del trattamento termico, della brasatura e della sintesi dei materiali. KINTEK è specializzata nella fornitura di forni da laboratorio robusti e soluzioni di sicurezza di cui hai bisogno per implementare in modo sicuro ed efficace atmosfere riducenti, inerti e ossidanti.

Forniamo le attrezzature e le competenze per aiutarti a:

- Proteggere i materiali sensibili dall'ossidazione.

- Ottenere finiture metalliche pulite e brillanti.

- Controllare le reazioni chimiche con precisione.

Contattaci oggi stesso per discutere la tua applicazione specifica e trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi