Al suo centro, la calcinazione è un processo di trattamento termico progettato per purificare o trasformare un materiale solido rimuovendo le sostanze volatili. Comporta il riscaldamento del materiale a una temperatura elevata, ma al di sotto del suo punto di fusione, in un'atmosfera controllata con aria limitata o assente per allontanare impurità come acqua, anidride carbonica o zolfo.

Lo scopo fondamentale della calcinazione non è solo quello di riscaldare una sostanza, ma di indurre un cambiamento chimico o fisico specifico, trasformandola in una forma più stabile, concentrata o reattiva per la successiva lavorazione.

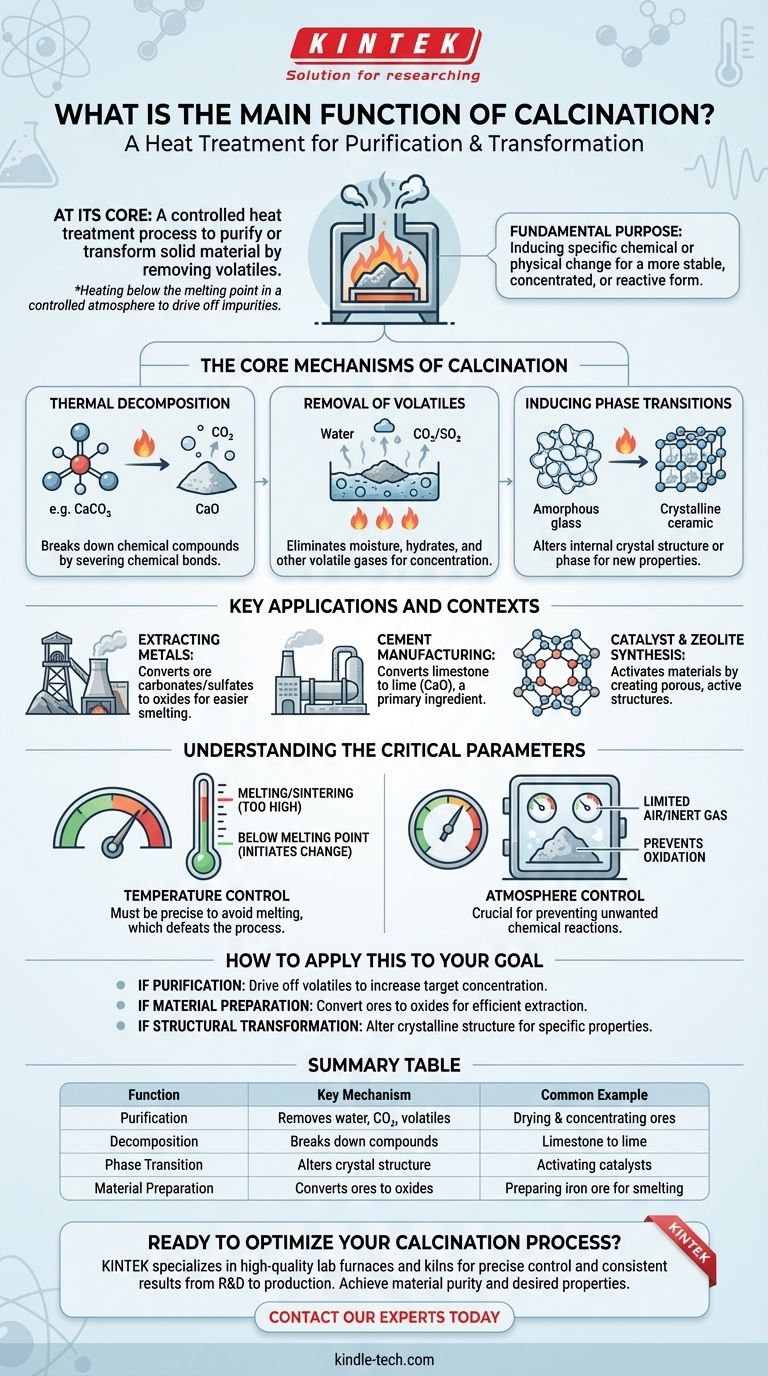

I Meccanismi Fondamentali della Calcinazione

La calcinazione ottiene i suoi risultati attraverso diversi effetti termici chiave. Comprendere questi meccanismi rivela perché sia un processo così fondamentale nella scienza dei materiali e nella metallurgia.

Decomposizione Termica

La funzione più comune è quella di scomporre i composti chimici. Applicando calore, la calcinazione fornisce l'energia necessaria per rompere i legami chimici, causando la decomposizione di una sostanza in componenti più semplici.

Un esempio classico è la scomposizione dei carbonati metallici, come il calcare (carbonato di calcio), in un ossido metallico e anidride carbonica gassosa, che viene poi allontanata.

Rimozione dei Volatili

Questo processo è molto efficace nel rimuovere qualsiasi sostanza che possa essere vaporizzata. Ciò include l'umidità fisicamente assorbita dalla superficie di un materiale.

Rimuove anche l'acqua chimicamente legata (idrati) e altri gas volatili come l'anidride carbonica o l'anidride solforosa, lasciando un solido più concentrato e purificato.

Induzione di Transizioni di Fase

Oltre alla purificazione, la calcinazione può essere utilizzata per alterare la struttura interna di un materiale. L'applicazione controllata del calore può indurre un cambiamento nella struttura cristallina o nella fase di una sostanza.

Ad esempio, viene utilizzata nella devetrificazione del vetro, convertendo intenzionalmente il vetro amorfo e non cristallino in una ceramica cristallina con proprietà diverse.

Applicazioni e Contesti Chiave

La calcinazione non è una tecnica da laboratorio oscura; è una fase critica in molti processi industriali su larga scala.

Estrazione di Metalli dai Minerali

Questa è l'applicazione più nota. I minerali vengono spesso estratti come carbonati o solfati. La calcinazione converte questi minerali in ossidi metallici, che sono molto più facili da ridurre chimicamente in metallo puro durante una fase successiva di fusione.

Produzione di Cemento

La produzione di cemento dipende fortemente dalla calcinazione. Il calcare ($\text{CaCO}_3$) viene riscaldato in un forno per produrre calce ($\text{CaO}$), un ingrediente primario del cemento. Questa singola applicazione rappresenta uno dei maggiori usi del processo di calcinazione a livello globale.

Sintesi di Catalizzatori e Zeoliti

Nell'industria chimica, la calcinazione viene utilizzata per attivare i materiali. Ad esempio, nella sintesi delle zeoliti (utilizzate come catalizzatori e adsorbenti), la calcinazione rimuove ioni segnaposto come l'ammonio, creando la struttura porosa e chimicamente attiva per cui il materiale è noto.

Comprendere i Parametri Critici

Il successo della calcinazione dipende da un controllo preciso di due fattori principali. Sbagliare questi parametri può rovinare il materiale o rendere il processo inefficace.

Il Ruolo Critico della Temperatura

La temperatura deve essere calibrata attentamente. Deve essere abbastanza alta da avviare la decomposizione o il cambiamento di fase desiderato, ma deve rimanere al di sotto del punto di fusione del materiale.

Se la temperatura è troppo alta, il materiale può fondere o sinterizzare (fondersi in una massa solida), il che impedisce la rimozione dei volatili e vanifica lo scopo del processo.

L'Importanza del Controllo dell'Atmosfera

La calcinazione viene tipicamente eseguita in assenza o con una fornitura limitata di aria. Ciò è fondamentale per prevenire reazioni chimiche indesiderate, in particolare l'ossidazione.

In alcuni casi specializzati, viene introdotta una quantità controllata di aria per ottenere una specifica ossidazione parziale, ma l'atmosfera è sempre un parametro deliberatamente gestito, non un ripensamento.

Come Applicare Questo al Tuo Obiettivo

L'obiettivo del tuo processo di calcinazione determinerà il tuo focus operativo.

- Se il tuo obiettivo principale è la purificazione: Il tuo scopo principale è allontanare acqua, carbonati o altre impurità volatili per aumentare la concentrazione del tuo composto target.

- Se il tuo obiettivo principale è la preparazione del materiale: La calcinazione è il tuo primo passo essenziale per convertire i minerali in ossidi, rendendoli chimicamente pronti per una riduzione efficiente in metallo.

- Se il tuo obiettivo principale è la trasformazione strutturale: Usa la calcinazione per alterare con precisione la struttura cristallina di un materiale, come nell'attivazione di un catalizzatore o nella creazione di vetroceramiche.

In definitiva, la calcinazione è un processo termico fondamentale utilizzato per controllare con precisione lo stato chimico e fisico dei materiali solidi.

Tabella Riassuntiva:

| Funzione | Meccanismo Chiave | Esempio Comune |

|---|---|---|

| Purificazione | Rimuove acqua, $\text{CO}_2$ e altri volatili | Essiccazione e concentrazione dei minerali |

| Decomposizione | Scompone i composti (es. carbonati) | Conversione del calcare ($\text{CaCO}_3$) in calce ($\text{CaO}$) |

| Transizione di Fase | Altera la struttura cristallina | Attivazione di catalizzatori o creazione di vetroceramiche |

| Preparazione del Materiale | Converte i minerali in ossidi per l'estrazione di metalli | Preparazione del minerale di ferro per la fusione |

Pronto a Ottimizzare il Tuo Processo di Calcinazione?

La calcinazione è una fase critica per ottenere la purezza del materiale e le proprietà desiderate. Che tu stia sviluppando nuovi catalizzatori, lavorando minerali o producendo ceramiche avanzate, l'attrezzatura giusta è essenziale per un controllo preciso della temperatura e dell'atmosfera.

KINTEK è specializzata in forni e stufe da laboratorio di alta qualità progettati per una calcinazione affidabile ed efficiente. Le nostre soluzioni ti aiutano a:

- Ottenere risultati coerenti con un controllo preciso della temperatura.

- Garantire l'integrità del processo con opzioni di atmosfera controllata.

- Scalare le tue operazioni dalla R&S alla produzione.

Discutiamo la tua applicazione specifica. Contatta oggi i nostri esperti per trovare la soluzione di calcinazione perfetta per il tuo laboratorio o le tue esigenze di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Come viene selezionata la modalità operativa del movimento del letto per un forno rotante? Ottimizzare il trasferimento di calore e l'omogeneità del materiale

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale