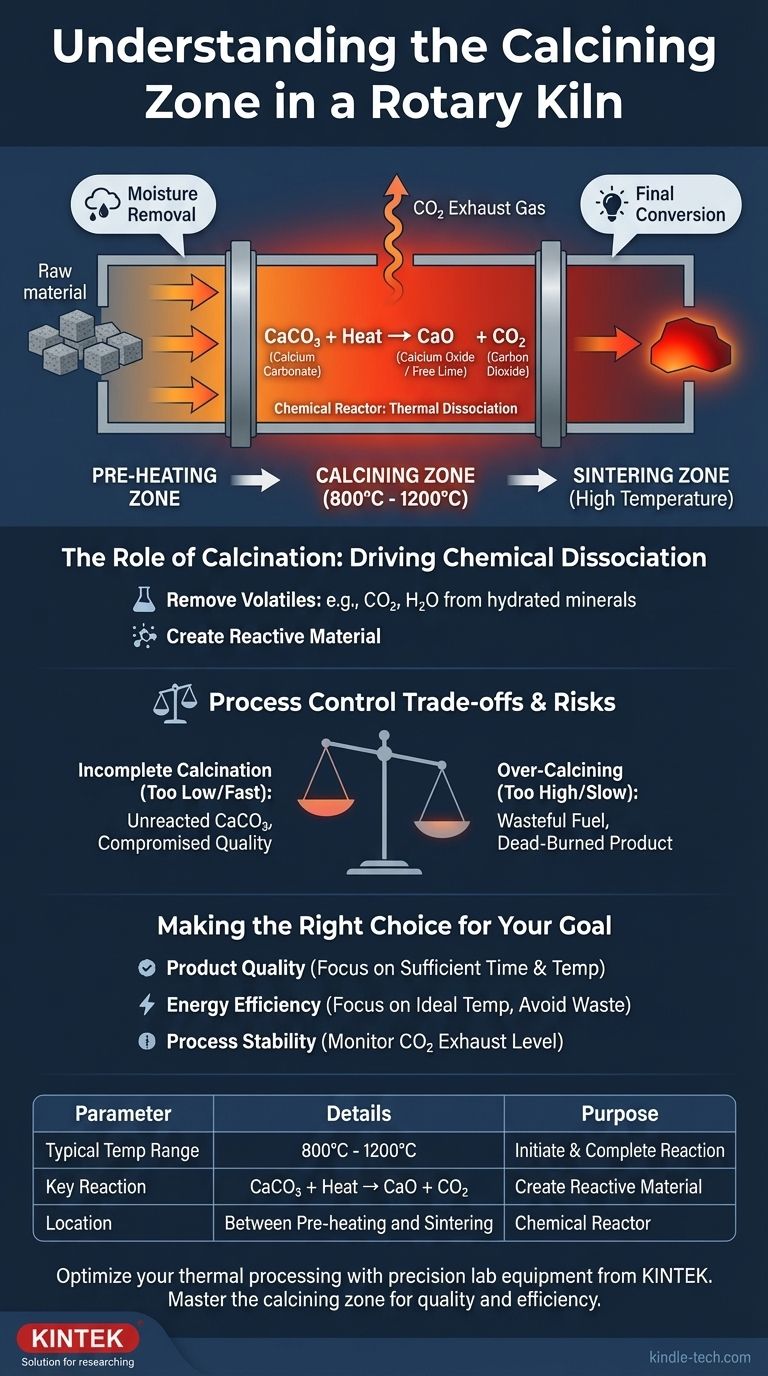

In un sistema di forno rotante, la zona di calcinazione è la sezione specifica ad alta temperatura dove la materia prima subisce una trasformazione chimica fondamentale. Questo processo, noto come calcinazione, utilizza temperature tra 800°C e 1200°C per scomporre materiali come il carbonato di calcio (CaCO₃) in una sostanza più reattiva come l'ossido di calcio (CaO), o calce libera, mentre viene espulsa anidride carbonica (CO₂) gassosa.

Lo scopo della zona di calcinazione non è semplicemente riscaldare il materiale, ma agire come un reattore chimico. Prepara l'alimentazione grezza per la fase finale a temperatura più elevata avviando una scomposizione chimica e rimuovendo i componenti volatili, un passo critico nella produzione di prodotti come cemento e calce.

Il Ruolo della Zona di Calcinazione in un Sistema di Forno

Un forno moderno non è un unico tubo riscaldato uniformemente, ma una serie di zone termiche distinte, ciascuna con uno scopo specifico. La zona di calcinazione è un anello critico in questa catena.

Un Passo in un Processo Più Ampio

Il materiale tipicamente entra nella zona di calcinazione dopo essere passato attraverso una zona di preriscaldamento. In questa fase precedente, l'alimentazione grezza viene riscaldata e l'umidità libera viene rimossa.

Dopo la zona di calcinazione, il materiale ora trasformato si sposta in una sezione ancora più calda, spesso chiamata zona di cottura o sinterizzazione, per la sua conversione finale.

La Reazione Chimica Fondamentale

L'evento che definisce questa zona è la calcinazione, una forma di dissociazione termica. Per la produzione di cemento o calce, si tratta della scomposizione del carbonato di calcio.

La reazione è: CaCO₃ (Carbonato di Calcio) + Calore → CaO (Ossido di Calcio) + CO₂ (Anidride Carbonica).

Il CaO, o "calce libera", è il componente reattivo primario necessario per il prodotto finale, mentre la CO₂ viene rimossa come gas di scarico.

Parametri Operativi Chiave

La temperatura in questa zona è precisa, tipicamente mantenuta tra 800°C e 1200°C.

Questo intervallo è abbastanza caldo da avviare e completare la dissociazione chimica, ma è deliberatamente mantenuto al di sotto delle temperature finali di sinterizzazione, che possono superare i 1450°C.

Cosa Significa Veramente "Calcinazione"

Sebbene spesso associata al cemento, il termine calcinazione si applica a un insieme più ampio di processi industriali.

Promuovere la Dissociazione Chimica

Al suo interno, la calcinazione è il processo di riscaldamento di un materiale solido ad alta temperatura in assenza di aria per causare una scomposizione chimica.

L'obiettivo è cambiare la struttura chimica del materiale rimuovendo un componente volatile.

Oltre i Carbonati

Questo processo non si limita alla rimozione di CO₂. Viene utilizzato anche per rimuovere l'acqua chimicamente legata dai minerali idrati.

Ad esempio, il riscaldamento di borace o bauxite è anche una forma di calcinazione, che allontana le molecole d'acqua per creare un materiale più concentrato o reattivo.

Comprendere i Compromessi e il Controllo del Processo

Un controllo efficace della zona di calcinazione è un equilibrio costante tra la garanzia della qualità del prodotto e il mantenimento dell'efficienza operativa. Una cattiva gestione di questa fase ha conseguenze significative.

Il Rischio di Calcinazione Incompleta

Se la temperatura è troppo bassa o il materiale passa attraverso la zona troppo rapidamente, la calcinazione sarà incompleta.

Ciò lascia CaCO₃ non reagito nel materiale, il che compromette la qualità e la stabilità chimica del prodotto finale, come il cemento.

Il Problema dell'Eccessiva Calcinazione

Al contrario, l'applicazione di calore eccessivo in questa zona è uno spreco e può essere controproducente. Consuma più carburante del necessario, aumentando i costi operativi.

Per alcuni materiali, come la calce, il surriscaldamento può produrre un prodotto meno reattivo, "bruciato a morte", il che è indesiderabile.

L'Importanza della Separazione delle Zone

L'esistenza di zone di temperatura distinte, che possono essere impostate separatamente, è cruciale. Consente agli operatori di ottimizzare la reazione di calcinazione senza interferire con le condizioni necessarie per le precedenti fasi di preriscaldamento o le successive fasi di sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il raggiungimento del risultato desiderato dipende da come gestisci i parametri della zona di calcinazione.

- Se il tuo obiettivo principale è la qualità del prodotto: Assicurati che il materiale abbia un tempo di permanenza sufficiente e che la temperatura sia costantemente al di sopra del minimo richiesto per la completa dissociazione chimica (tipicamente superiore a 800°C).

- Se il tuo obiettivo principale è l'efficienza energetica: Evita temperature eccessivamente elevate che sprecano carburante e concentrati invece sul mantenimento della temperatura ideale necessaria per la reazione, e non di più.

- Se il tuo obiettivo principale è la stabilità del processo: Monitora continuamente la composizione dei gas di scarico del forno. Il livello di CO₂ fornisce un indicatore diretto e in tempo reale della velocità e della completezza della reazione di calcinazione.

In definitiva, padroneggiare il controllo sulla zona di calcinazione è fondamentale per raggiungere sia un output di alta qualità che l'efficienza operativa in qualsiasi sistema di elaborazione termica.

Tabella Riepilogativa:

| Parametro | Dettagli |

|---|---|

| Scopo | Reattore chimico per dissociazione termica (calcinazione) |

| Intervallo di Temperatura Tipico | 800°C - 1200°C |

| Reazione Chiave | CaCO₃ + Calore → CaO (Calce) + CO₂ |

| Funzione Primaria | Rimuovere i componenti volatili (es. CO₂, H₂O) per creare un materiale reattivo |

| Posizione nel Forno | Tra le zone di preriscaldamento e sinterizzazione |

Ottimizza la tua lavorazione termica con apparecchiature di laboratorio di precisione da KINTEK.

Padroneggiare la zona di calcinazione è fondamentale per la qualità del prodotto e l'efficienza energetica. Che tu sia nella produzione di cemento, calce o materiali avanzati, KINTEK fornisce i forni, i forni e i sistemi di controllo della temperatura durevoli di cui hai bisogno per ottenere una calcinazione completa ed efficiente.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la stabilità e la produzione del tuo processo.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

Domande frequenti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti