Nella sua essenza, un reattore a forno rotante è un grande forno industriale rotante progettato per trattare materiali solidi a temperature estremamente elevate. Questo movimento di riscaldamento e rimescolamento controllato induce un cambiamento fisico o una reazione chimica, rendendolo uno strumento versatile per applicazioni che vanno dal riciclo dei rifiuti alla lavorazione dei minerali.

Lo scopo fondamentale di un forno rotante è utilizzare una rotazione continua e delicata per garantire che ogni particella di un materiale solido sia esposta uniformemente a un ambiente ad alta temperatura controllata, consentendo una lavorazione termica efficiente e costante.

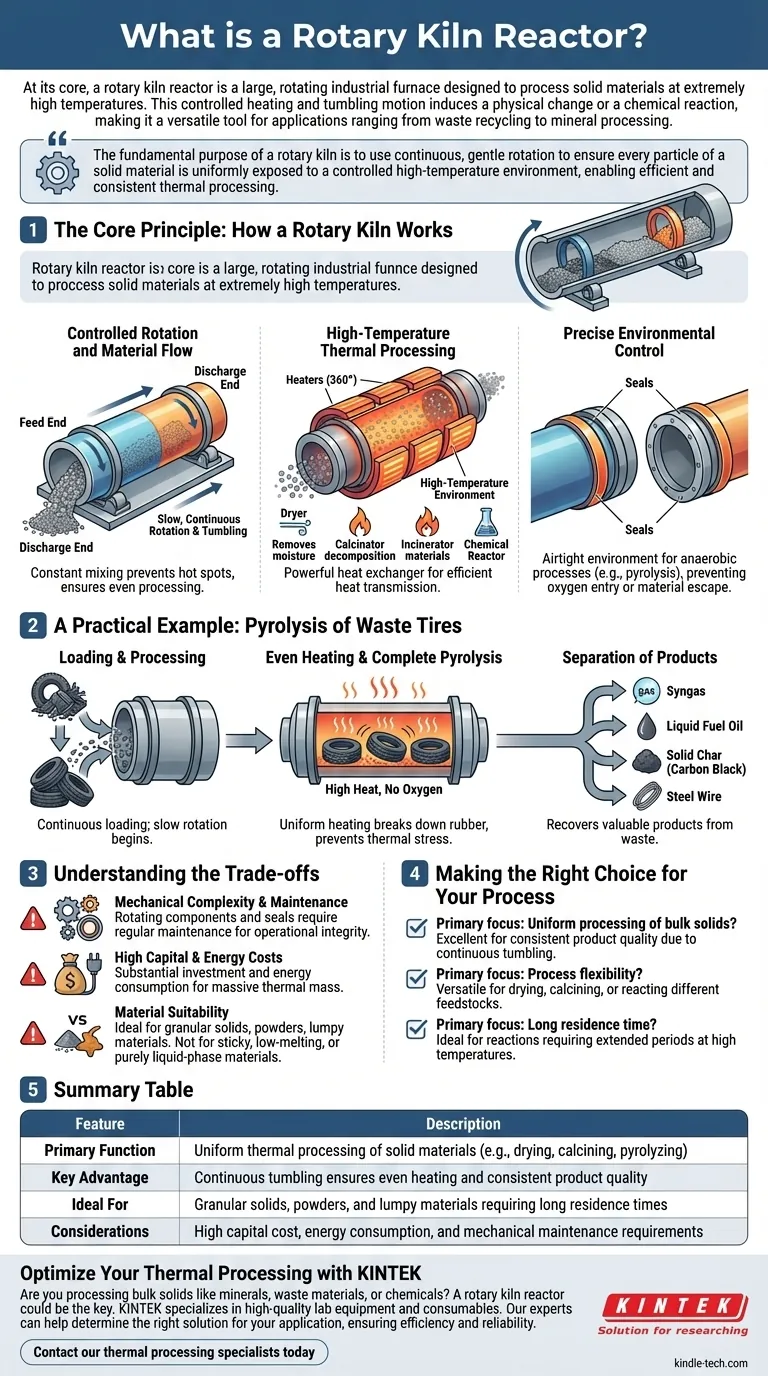

Il Principio Fondamentale: Come Funziona un Forno Rotante

Il design di un forno rotante è semplice ma altamente efficace. Combina tre funzioni critiche: trasporto del materiale, riscaldamento ad alta temperatura e controllo ambientale.

Rotazione Controllata e Flusso del Materiale

Il forno è un recipiente cilindrico lungo montato con una leggera angolazione. Mentre il cilindro ruota lentamente, il materiale solido all'interno viene delicatamente sollevato e rimescolato, facendolo muovere gradualmente dall'estremità di alimentazione più alta all'estremità di scarico più bassa.

Questa miscelazione costante è la chiave della sua efficacia, prevenendo punti caldi e garantendo che l'intero lotto di materiale venga lavorato in modo uniforme.

Lavorazione Termica ad Alta Temperatura

Il forno agisce come un potente scambiatore di calore. Riscaldatori esterni, spesso disposti in configurazione a 360°, forniscono una trasmissione di calore costante ed efficiente all'interno della camera.

A seconda della temperatura e del materiale target, il forno può funzionare come essiccatore (per rimuovere l'umidità), calcinatore (per causare decomposizione termica), inceneritore (per combustione dei materiali) o reattore chimico.

Controllo Ambientale Preciso

Per molte reazioni chimiche, come la pirolisi, l'atmosfera all'interno del reattore è fondamentale. I forni rotanti utilizzano varie misure di tenuta alle estremità di alimentazione e scarico.

Queste guarnizioni assicurano un ambiente a tenuta d'aria, impedendo l'ingresso di ossigeno o la fuoriuscita di materiale grezzo. Ciò consente processi che devono avvenire in un ambiente anaerobico (privo di ossigeno).

Un Esempio Pratico: Pirolisi degli Pneumatici Usati

Per comprendere la sua applicazione, considera il suo ruolo come componente centrale in un impianto di pirolisi di pneumatici usati.

Caricamento e Lavorazione

Pneumatici interi o sminuzzati vengono caricati nel reattore. Inizia la rotazione lenta e il forno viene riscaldato. Il processo è continuo, consentendo un caricamento più semplice rispetto ai reattori a batch statici.

Riscaldamento Uniforme e Pirolisi Completa

Nel corso di diverse ore, il rimescolamento costante assicura che ogni parte dello pneumatico sia esposta al calore elevato senza ossigeno. Questo scompone la gomma in prodotti di valore.

Questo riscaldamento uniforme impedisce al reattore stesso di sviluppare stress termico, il che prolunga la vita utile della macchina.

Separazione dei Prodotti

Il processo di pirolisi separa lo pneumatico in tre componenti principali: un gas sintetico (syngas), un olio combustibile liquido e un carbone solido (nerofumo). Viene anche recuperato il filo d'acciaio che rinforza gli pneumatici.

Comprendere i Compromessi

Sebbene altamente efficaci, i forni rotanti sono un'importante macchina industriale con complessità intrinseche.

Complessità Meccanica e Manutenzione

La natura rotante del forno implica che componenti come ingranaggi di trasmissione, rulli di supporto e in particolare le guarnizioni a entrambe le estremità sono soggetti a usura. La manutenzione regolare è essenziale per garantire l'integrità operativa e la tenuta stagna.

Alti Costi di Capitale ed Energetici

I forni rotanti sono grandi, pesanti e richiedono un investimento iniziale sostanziale. Inoltre, portare la massa termica massiccia del forno alla temperatura operativa e mantenerla lì consuma una notevole quantità di energia.

Idoneità del Materiale

Questi reattori sono ideali per la lavorazione di solidi granulari, polveri o materiali a pezzi come pneumatici sminuzzati. Non sono adatti per la lavorazione di materiali appiccicosi a basso punto di fusione che potrebbero rivestire le pareti interne, o per reazioni puramente in fase liquida.

Fare la Scelta Giusta per il Tuo Processo

Comprendere i punti di forza di un forno rotante aiuta a determinare se è la tecnologia corretta per un obiettivo industriale specifico.

- Se la tua attenzione principale è la lavorazione uniforme di solidi sfusi: L'azione di rimescolamento continua rende un forno rotante una scelta eccellente per garantire una qualità del prodotto costante.

- Se la tua attenzione principale è la flessibilità del processo: La sua capacità di funzionare come essiccatore, calcinatore o reattore per diversi materiali di alimentazione lo rende un bene altamente versatile.

- Se la tua attenzione principale è un lungo tempo di permanenza: Il movimento lento e controllato del materiale lo rende ideale per reazioni che richiedono periodi prolungati ad alte temperature.

In definitiva, scegliere un forno rotante è una decisione di investire in un sistema robusto e affidabile per la lavorazione termica uniforme e ad alto volume di materiali solidi.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione Principale | Lavorazione termica uniforme di materiali solidi (es. essiccazione, calcinazione, pirolisi) |

| Vantaggio Chiave | Il rimescolamento continuo assicura un riscaldamento uniforme e una qualità del prodotto costante |

| Ideale Per | Solidi granulari, polveri e materiali a pezzi che richiedono lunghi tempi di permanenza |

| Considerazioni | Alti costi di capitale, consumo energetico e requisiti di manutenzione meccanica |

Ottimizza la Tua Lavorazione Termica con KINTEK

Stai lavorando materiali solidi sfusi come minerali, rifiuti o prodotti chimici? Un reattore a forno rotante potrebbe essere la chiave per ottenere risultati uniformi ad alta temperatura per il tuo laboratorio o impianto pilota. KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, servendo diverse esigenze di laboratorio. I nostri esperti possono aiutarti a determinare se un forno rotante è la soluzione giusta per la tua applicazione specifica, garantendo efficienza e affidabilità.

Contatta oggi stesso i nostri specialisti in lavorazione termica per discutere le esigenze del tuo progetto e scoprire l'attrezzatura giusta per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Qual è il meccanismo della pirolisi? Sblocca il Potere della Decomposizione Termica Senza Ossigeno

- Quali sono gli svantaggi dell'inceneritore a forno rotante? Costi elevati e complessità operative

- Come viene prodotto il biochar dalla pirolisi? Svela i segreti per trasformare la biomassa in carbonio prezioso

- Quali sono le regioni distinte all'interno del letto di materiale durante la modalità di movimento rotatorio? Ottimizzare l'efficienza di miscelazione

- Qual è la struttura di un forno rotante? Un'analisi dettagliata dei suoi componenti principali

- Qual è il processo di riattivazione del carbonio? Una soluzione sostenibile per il carbone attivo esaurito

- Quali sono gli svantaggi degli inceneritori a forno rotante? Costi elevati e sfide ambientali

- Qual è la temperatura massima per un forno rotante? Ottieni prestazioni di punta con ingegneria di precisione