Nella sua essenza, un estrattore rotante è una macchina semplice e robusta progettata per la lavorazione continua di materiali solidi. Consiste in un grande tubo cilindrico rotante, spesso chiamato forno o reattore, che è leggermente inclinato. Man mano che la materia prima viene alimentata nell'estremità superiore, la lenta rotazione e l'inclinazione del tubo lavorano insieme per trasportare, mescolare e riscaldare il materiale fino a quando non esce dall'estremità inferiore.

Lo scopo fondamentale di un estrattore rotante non è solo riscaldare il materiale, ma farlo con eccezionale uniformità. L'azione di rotolamento costante assicura che ogni particella venga elaborata in condizioni quasi identiche, il che è fondamentale per reazioni chimiche e cambiamenti di fase coerenti in ambienti industriali.

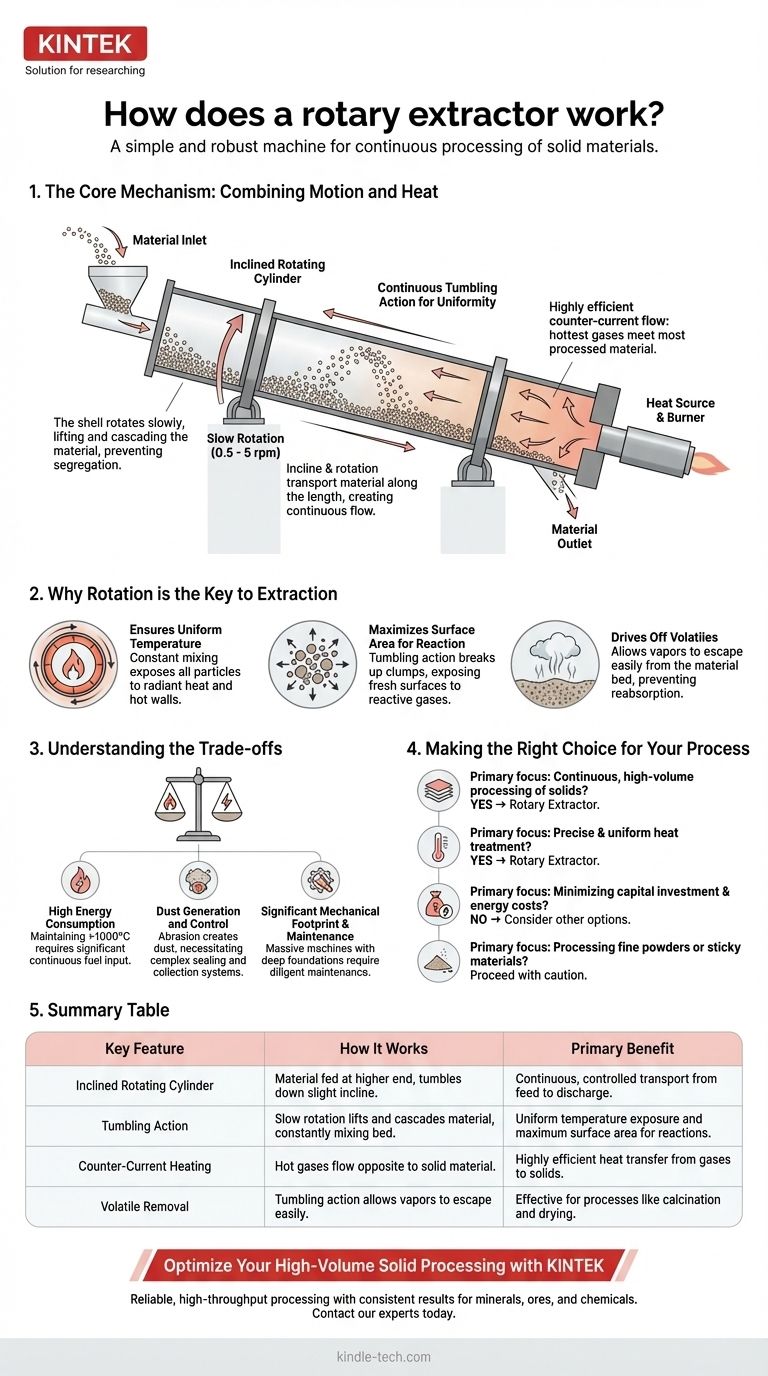

Il Meccanismo Centrale: Combinazione di Movimento e Calore

L'efficacia di un estrattore rotante deriva dall'elegante interazione di semplici principi meccanici e termici. Comprendere questi singoli componenti rivela perché il design è così ampiamente utilizzato.

Il Cilindro Rotante Inclinato

Il corpo principale è un lungo cilindro cavo in acciaio rivestito con materiale refrattario per resistere alle alte temperature interne. Questo cilindro, o guscio, è montato su rulli e inclinato con un leggero angolo, tipicamente tra 1 e 4 gradi rispetto all'orizzontale.

Il Ruolo della Rotazione

Il guscio ruota lentamente, di solito tra 0,5 e 5 giri al minuto. Questa rotazione solleva il materiale solido in parte sulla parete interna del cilindro. La gravità lo fa quindi cadere, o rotolare, di nuovo verso il fondo del letto.

Questo rotolamento continuo è la chiave della funzione dell'estrattore. È un metodo di miscelazione altamente efficace, che previene la segregazione e assicura che il letto di materiale rimanga omogeneo.

Trasporto del Materiale

La combinazione del rotolamento rotazionale e della leggera inclinazione verso il basso del cilindro costringe il materiale a muoversi gradualmente lungo la lunghezza dell'estrattore. Questo crea un flusso continuo dall'ingresso di alimentazione all'uscita di scarico. La velocità di questo trasporto, nota come tempo di residenza, può essere controllata regolando la velocità di rotazione e l'angolo di inclinazione.

Il Processo di Trasferimento del Calore

Il riferimento a un "forno" indica un processo ad alta temperatura. Il calore viene tipicamente introdotto tramite un grande bruciatore o lancia all'estremità inferiore, di scarico, del cilindro. Questo crea un flusso in controcorrente, dove i gas caldi si muovono nel forno nella direzione opposta al materiale solido che si muove verso il basso.

Questo design in controcorrente è altamente efficiente. I gas più caldi incontrano il materiale più elaborato, mentre i gas più freddi incontrano l'alimentazione fresca e fredda, massimizzando il trasferimento termico lungo l'intera lunghezza della macchina.

Perché la Rotazione è la Chiave per l'Estrazione

Il semplice atto di rotazione è ciò che eleva questo dispositivo da un semplice tubo riscaldato a un sofisticato reattore chimico. I benefici sono direttamente legati al movimento di rotolamento che crea.

Garantire una Temperatura Uniforme

Senza rotolamento, il materiale sul fondo del letto sarebbe isolato e sotto-riscaldato, mentre il materiale in cima potrebbe essere surriscaldato. La miscelazione costante espone tutte le particelle al calore radiante della fiamma e alle pareti refrattarie calde, garantendo un profilo di temperatura uniforme in tutto il letto solido.

Massimizzare la Superficie per la Reazione

Molti processi di estrazione implicano una reazione chimica tra un gas e un solido (reazione gas-solido). L'azione di rotolamento rompe continuamente i grumi ed espone nuove superfici delle particelle ai gas reattivi all'interno dell'atmosfera dell'estrattore, aumentando drasticamente la velocità e la completezza della reazione.

Eliminazione dei Volatili

In processi come la calcinazione o l'essiccazione, l'obiettivo è eliminare acqua o altri composti volatili. Il rotolamento consente a questi vapori di sfuggire facilmente al letto di materiale e di essere trasportati via dal flusso di gas del forno, impedendo che vengano riassorbiti e portando il processo a compimento.

Comprendere i Compromessi

Sebbene potente, il design dell'estrattore rotante non è privo di sfide. Valutare obiettivamente questi compromessi è fondamentale per una corretta applicazione.

Elevato Consumo Energetico

Mantenere temperature che spesso superano i 1000°C in un'attrezzatura così grande e non sigillata richiede un significativo e continuo apporto di combustibile. La perdita di calore attraverso il guscio e i gas di scarico può essere sostanziale, rendendo l'energia un costo operativo primario.

Generazione e Controllo della Polvere

L'azione di rotolamento, sebbene benefica per la miscelazione, crea inevitabilmente polvere man mano che le particelle si abradono l'una contro l'altra e contro il guscio. Ciò rende necessari complessi sistemi di tenuta a entrambe le estremità del forno e grandi sistemi di raccolta della polvere (come filtri a maniche o precipitatori elettrostatici) per prevenire la perdita di prodotto e l'inquinamento ambientale.

Impronta Meccanica Significativa e Manutenzione

Gli estrattori rotanti sono macchine massicce e pesanti. Richiedono fondamenta profonde e una robusta struttura di supporto. Il sistema di azionamento, i rulli di supporto (perni) e la grande corona dentata che ruota il guscio sono tutti soggetti a immense sollecitazioni meccaniche e richiedono una manutenzione diligente e preventiva.

Fare la Scelta Giusta per il Tuo Processo

Usa questo quadro per determinare se un estrattore rotante si allinea con i tuoi obiettivi di elaborazione primari.

- Se il tuo obiettivo principale è la lavorazione continua e ad alto volume di solidi: L'estrattore rotante è costruito appositamente per questo compito, offrendo una produzione affidabile per materiali come minerali, minerali grezzi e prodotti chimici.

- Se il tuo obiettivo principale è ottenere un trattamento termico preciso e uniforme: L'azione di rotolamento fornisce una miscelazione impareggiabile, rendendolo ideale per processi in cui ogni particella deve raggiungere una temperatura specifica per un tempo specifico.

- Se il tuo obiettivo principale è minimizzare gli investimenti di capitale e i costi energetici: Questa tecnologia probabilmente non è la soluzione migliore; le sue grandi dimensioni e il funzionamento ad alta temperatura la rendono una delle opzioni più intensive in termini di capitale ed energia.

- Se il tuo obiettivo principale è la lavorazione di polveri fini o materiali appiccicosi: Procedi con cautela, poiché l'elevata generazione di polvere può essere un problema importante con le polveri fini, e i materiali appiccicosi possono accumularsi sulla parete del guscio, interrompendo il flusso e il trasferimento di calore.

Comprendendo i suoi principi fondamentali di movimento e calore, puoi sfruttare efficacemente le capacità uniche dell'estrattore rotante.

Tabella Riepilogativa:

| Caratteristica Chiave | Come Funziona | Beneficio Primario |

|---|---|---|

| Cilindro Rotante Inclinato | Il materiale viene alimentato da un'estremità superiore e rotola lungo una leggera inclinazione. | Trasporto continuo e controllato di solidi dall'alimentazione allo scarico. |

| Azione di Rotolamento | La lenta rotazione solleva e fa cadere il materiale, mescolando costantemente il letto. | Esposizione uniforme alla temperatura e massima superficie per le reazioni. |

| Riscaldamento in Controcorrente | I gas caldi fluiscono in direzione opposta al materiale solido che si muove nel forno. | Trasferimento di calore altamente efficiente dai gas ai solidi. |

| Rimozione dei Volatili | L'azione di rotolamento consente ai vapori di sfuggire facilmente al letto di materiale. | Efficace per processi come la calcinazione e l'essiccazione. |

Ottimizza la Tua Lavorazione di Solidi ad Alto Volume con KINTEK

Un estrattore rotante è un potente strumento per la lavorazione termica continua e uniforme di materiali come minerali, minerali grezzi e prodotti chimici. Se il tuo laboratorio o impianto di produzione richiede una lavorazione affidabile e ad alto rendimento con risultati costanti, questa robusta tecnologia è essenziale.

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi robusti sistemi di lavorazione termica adattati alle tue esigenze specifiche. La nostra esperienza ti garantisce di ottenere l'attrezzatura giusta per migliorare l'efficienza, migliorare la coerenza del prodotto e scalare le tue operazioni in modo efficace.

Pronto a ottenere risultati di lavorazione superiori? Contatta i nostri esperti oggi stesso per discutere come un estrattore rotante può trasformare il tuo flusso di lavoro e soddisfare i tuoi obiettivi di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne