La frequenza primaria per i moderni forni a induzione utilizzati nelle applicazioni di fusione, forgiatura e riscaldamento è la media frequenza, che tipicamente varia da 150 Hz a 10.000 Hz (10 kHz). Tuttavia, una diversa classe di forni, nota come forno a canale, opera alla frequenza di rete standard di 50 Hz o 60 Hz. La scelta tra queste frequenze non è arbitraria; è interamente determinata dall'applicazione prevista del forno.

La frequenza operativa di un forno a induzione è il suo parametro di progettazione più critico. Essa determina la profondità di riscaldamento, l'intensità dell'azione di agitazione del metallo fuso e l'efficienza complessiva per un compito specifico, distinguendo direttamente i forni a fusione rapida dai forni di mantenimento di grandi volumi.

Come la frequenza definisce il comportamento del forno

Per capire perché la frequenza è così importante, dobbiamo prima esaminare il principio fondamentale del riscaldamento a induzione.

Il principio: Creare calore con il magnetismo

Un forno a induzione funziona facendo passare una potente corrente alternata attraverso una bobina di rame. Questo crea un campo magnetico che cambia rapidamente attorno alla carica metallica posta all'interno della bobina.

Questo campo magnetico induce potenti correnti secondarie, note come correnti parassite, direttamente all'interno del metallo. La resistenza elettrica naturale del metallo lo fa riscaldare rapidamente e fondere, un processo noto come effetto Joule.

Il controllo: Il ruolo della frequenza nel riscaldamento

La frequenza della corrente alternata nella bobina è la principale variabile di controllo. Essa influenza direttamente due fattori chiave: l'azione di agitazione e la profondità di riscaldamento (effetto pelle).

Le frequenze più basse penetrano più in profondità nel metallo e creano un'agitazione più vigorosa e turbolenta del bagno fuso.

Le frequenze più alte concentrano il loro effetto riscaldante vicino alla superficie del metallo e producono un'azione di agitazione molto più delicata.

Le due principali categorie di frequenza

Basandosi su questo principio, i forni a induzione sono costruiti in due categorie principali, ciascuna adatta a diversi lavori industriali.

Forni senza nucleo a media frequenza (150 Hz – 10 kHz)

Questo è lo standard moderno per la maggior parte delle fonderie, fucine e impianti di trattamento termico. Le referenze li indicano come "forni di fusione a media frequenza" o "forni di riscaldamento a media frequenza".

La loro caratteristica chiave è la flessibilità. Operando in questo intervallo di frequenza, raggiungono un equilibrio tra una buona penetrazione del riscaldamento e un'agitazione gestibile, rendendoli eccellenti per fondere rapidamente rottami metallici, purificare materiali e riscaldare billette per la forgiatura.

Forni a canale a frequenza di rete (50/60 Hz)

Questo design più vecchio e altamente specializzato opera alla bassa frequenza fornita direttamente dalla rete elettrica. Come descritto nelle referenze, funziona come un trasformatore in cui la bobina primaria induce corrente in un circuito chiuso o "canale" di metallo fuso.

La frequenza estremamente bassa crea un'azione di agitazione molto forte e profonda ed è eccezionalmente efficiente nel mantenere la temperatura di un bagno di metallo già fuso. Questi forni non sono veloci nella fusione a freddo ma eccellono come unità di mantenimento e surriscaldamento di grande capacità in operazioni ad alto volume, come per la ghisa.

Comprendere i compromessi

La scelta di una frequenza implica compromessi critici tra velocità, efficienza e il risultato metallurgico desiderato.

Azione di agitazione vs. Tipo di metallo

L'intensa agitazione di un forno a frequenza di rete (50/60 Hz) è ideale per garantire una temperatura e una composizione uniformi in grandi bagni di metalli robusti come il ferro. Tuttavia, questa stessa turbolenza può danneggiare leghe sensibili o aumentare l'assorbimento di gas e l'ossidazione.

Un forno a media frequenza fornisce un'agitazione molto più delicata, offrendo un maggiore controllo e proteggendo la qualità di metalli più reattivi o specializzati.

Profondità di riscaldamento (effetto pelle)

Per fondere una grande carica o riscaldare una spessa billetta metallica per la forgiatura, è necessario che il calore penetri in profondità nel materiale. È necessaria una frequenza più bassa (ad esempio, da 150 Hz a 500 Hz) per realizzare ciò in modo efficace.

Per applicazioni come l'indurimento superficiale, si desidera riscaldare solo lo strato esterno dell'acciaio. Ciò richiede una frequenza molto alta (spesso 10 kHz e oltre) per concentrare l'energia proprio sulla superficie.

Densità di potenza ed efficienza

Gli alimentatori a media frequenza consentono di concentrare una potenza molto elevata in un forno relativamente piccolo, con conseguente elevata densità di potenza e tempi di fusione molto rapidi.

I forni a canale a frequenza di rete sono ineguagliabili nella loro efficienza elettrica per mantenere il metallo a temperatura, ma sono molto più lenti a fondere da uno stato solido e meno flessibili per frequenti cambi di lega.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione detta la frequenza richiesta.

- Se il tuo obiettivo principale è la fusione rapida e la flessibilità delle leghe: Un forno senza nucleo a media frequenza è la scelta definitiva per la sua velocità e versatilità.

- Se il tuo obiettivo principale è mantenere grandi volumi di una singola lega: Un forno a canale a frequenza di rete offre la massima efficienza per operazioni continue e ad alto rendimento.

- Se il tuo obiettivo principale è l'indurimento superficiale o il riscaldamento superficiale: È necessario un sistema a induzione ad alta frequenza dedicato (tipicamente superiore a 10 kHz) per controllare con precisione la profondità di riscaldamento.

In definitiva, comprendere il legame diretto tra la frequenza operativa e il risultato metallurgico è la chiave per selezionare la giusta tecnologia a induzione.

Tabella riassuntiva:

| Tipo di frequenza | Intervallo tipico | Caso d'uso primario | Caratteristiche chiave |

|---|---|---|---|

| Frequenza di rete | 50 Hz / 60 Hz | Forni a canale | Agitazione profonda, alta efficienza di mantenimento, ideale per ghisa di grande volume |

| Media frequenza | 150 Hz - 10.000 Hz | Fusione e riscaldamento senza nucleo | Fusione rapida, buona penetrazione, versatile per vari metalli e leghe |

| Alta frequenza | >10.000 Hz | Indurimento superficiale | Profondità di riscaldamento superficiale, trattamento superficiale preciso |

Ottimizza il tuo processo di fusione o riscaldamento con la giusta tecnologia di forni a induzione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura per le esigenze di riscaldamento di laboratorio e industriali. I nostri esperti possono aiutarti a selezionare la frequenza e il tipo di forno ideali per massimizzare l'efficienza, la qualità del metallo e la produttività per la tua specifica applicazione. Contattaci oggi per discutere le tue esigenze e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

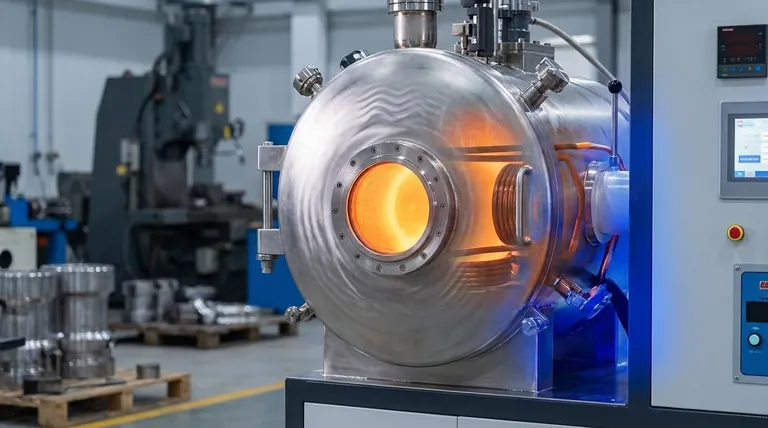

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto