La differenza fondamentale tra la Deposizione a Strati Atomici (ALD) e la Deposizione Chimica da Vapore (CVD) risiede nei loro meccanismi di reazione. L'ALD costruisce i film uno strato atomico alla volta attraverso reazioni chimiche sequenziali e auto-limitanti, offrendo una precisione senza pari. La CVD, al contrario, utilizza una reazione continua e simultanea di gas precursori, consentendo velocità di deposizione molto più elevate.

La scelta tra ALD e CVD dipende da un compromesso critico: precisione contro velocità. L'ALD fornisce un controllo a livello atomico per film complessi e ultrasottili, mentre la CVD offre una maggiore produttività per strati più spessi dove la precisione assoluta è meno critica.

La Meccanica della Deposizione: Sequenziale contro Continua

Per comprendere le differenze pratiche, dobbiamo prima esaminare come funziona ciascun processo a livello fondamentale. La distinzione principale è se le reazioni chimiche avvengono in sequenza o tutte insieme.

Come Funziona la CVD: Una Reazione Continua

Nel processo di Deposizione Chimica da Vapore (CVD), tutti i gas precursori vengono introdotti simultaneamente nella camera di reazione.

Questi gas reagiscono tra loro sul substrato riscaldato e sopra di esso, portando a una deposizione continua del film sottile desiderato. Questo processo è veloce ed efficiente per la crescita di strati di materiale relativamente spessi.

Come Funziona l'ALD: Un Processo Separato e Auto-Limitante

La Deposizione a Strati Atomici (ALD) è una variante più controllata e ciclica della CVD. Essa scompone la reazione complessiva in due o più mezze reazioni separate.

Innanzitutto, un gas precursore viene immesso a impulsi nella camera, dove forma un singolo strato atomico auto-limitante sul substrato. Qualsiasi eccesso di gas viene spurgato. Quindi, un secondo precursore viene immesso a impulsi per reagire con il primo strato, completando la deposizione del materiale per quel ciclo prima che anche questo venga spurgato. Questo ciclo si ripete per costruire il film strato dopo strato atomico.

Differenze Chiave in Pratica

Le differenze meccaniche tra questi due metodi portano a risultati distinti nella qualità, nella copertura e nella velocità del film.

Spessore e Controllo del Film

L'ALD offre una precisione a livello atomico nel controllo dello spessore del film. Poiché il film viene costruito un monostrato alla volta, è possibile ottenere uno spessore specifico con estrema accuratezza, rendendola ideale per i film ultrasottili (10-50 nm) richiesti nell'elettronica moderna.

La CVD fornisce un controllo meno granulare ma è perfettamente adatta per applicazioni che richiedono film più spessi dove la precisione nanometrica non è necessaria.

Conformità e Copertura

La conformità si riferisce alla capacità di un film di rivestire uniformemente superfici irregolari e strutture 3D complesse.

L'ALD fornisce una conformità isotropica quasi perfetta. La sua natura auto-limitante assicura che ogni superficie, comprese trincee profonde e strutture ad alto rapporto d'aspetto, sia rivestita in modo uniforme. Questo è un vantaggio significativo rispetto ai metodi "a linea di vista" come la deposizione fisica da vapore (PVD).

Sebbene la CVD offra una buona conformità, può avere difficoltà a mantenere uno spessore uniforme all'interno di strutture molto complesse o profonde rispetto all'ALD.

Velocità di Deposizione

Il vantaggio più significativo della CVD è la sua elevata velocità di deposizione. Poiché la reazione è continua, i film possono essere cresciuti molto più rapidamente.

L'ALD è un processo intrinsecamente lento. I cicli ripetuti di immissione a impulsi e spurgo limitano la sua produttività, rendendola meno pratica per applicazioni che richiedono film spessi o produzione ad alto volume.

Comprendere i Compromessi

La scelta tra ALD e CVD richiede di ponderare i rispettivi punti di forza e di debolezza rispetto ai vostri obiettivi specifici.

La Precisione dell'ALD

Il vantaggio principale dell'ALD è il suo controllo senza pari sullo spessore, la densità e l'uniformità del film. Questa precisione è non negoziabile per la fabbricazione di dispositivi a semiconduttore avanzati e altre tecnologie su scala nanometrica.

La Velocità della CVD

Il vantaggio principale della CVD è la sua velocità ed efficienza, che si traduce in una maggiore produttività e spesso in costi inferiori. È il cavallo di battaglia per molte applicazioni industriali in cui sono necessari rivestimenti spessi e funzionali senza specifiche a livello atomico.

Complessità del Materiale e del Processo

La tecnologia CVD è generalmente più matura, con una gamma più ampia di precursori e processi consolidati per vari materiali. Lo sviluppo di un nuovo processo ALD può essere più complesso e richiedere più tempo a causa dei requisiti precisi della sua chimica auto-limitante.

Fare la Scelta Giusta per la Vostra Applicazione

La vostra decisione sarà dettata dai requisiti tecnici ed economici specifici del vostro progetto.

- Se la vostra attenzione principale è sui film ultrasottili, perfettamente uniformi su strutture 3D complesse: L'ALD è la scelta superiore e spesso l'unica praticabile grazie al suo controllo a livello atomico.

- Se la vostra attenzione principale è depositare film più spessi in modo rapido ed economico: La CVD offre la velocità, l'efficienza e la scalabilità necessarie per il lavoro.

- Se il vostro progetto richiede un equilibrio tra buona copertura e velocità ragionevole: La CVD è frequentemente il punto di partenza più pratico ed economico per film più spessi di 50-100 nm.

Comprendere questa differenza fondamentale tra precisione sequenziale e velocità continua vi consente di selezionare la tecnica di deposizione ottimale per il vostro obiettivo.

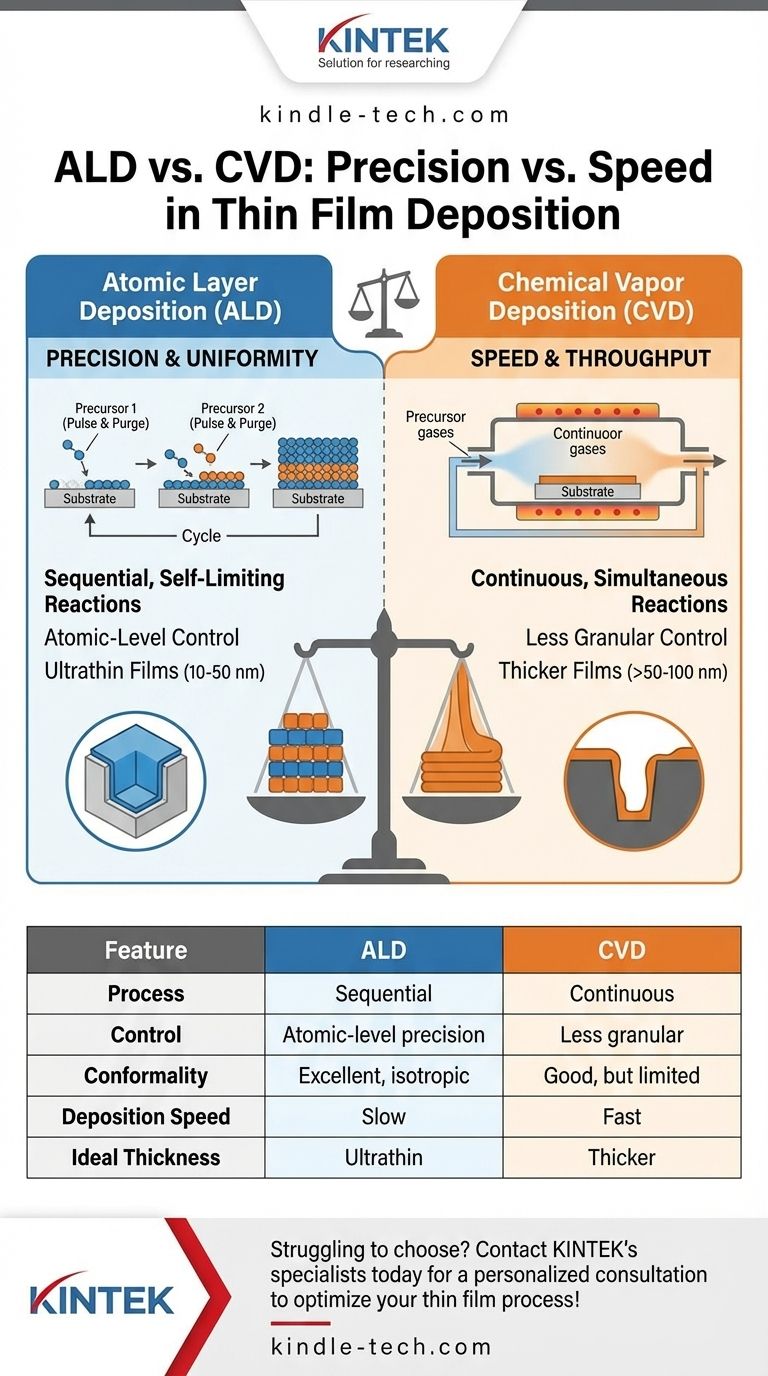

Tabella Riassuntiva:

| Caratteristica | Deposizione a Strati Atomici (ALD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Processo | Reazioni sequenziali, auto-limitanti | Reazioni continue, simultanee |

| Controllo | Precisione a livello atomico | Controllo meno granulare |

| Conformità | Eccellente, isotropica (uniforme su strutture 3D complesse) | Buona, ma può avere difficoltà con strutture ad alto rapporto d'aspetto |

| Velocità di Deposizione | Lenta (strato per strato) | Veloce (continua) |

| Spessore Ideale del Film | Film ultrasottili (10-50 nm) | Film più spessi (>50-100 nm) |

| Vantaggio Principale | Precisione e uniformità | Velocità e produttività |

Avete difficoltà a scegliere la tecnica di deposizione giusta per le esigenze specifiche del vostro laboratorio? La scelta tra la precisione a livello atomico dell'ALD e la deposizione ad alta velocità della CVD è fondamentale per i risultati della vostra ricerca e produzione. In KINTEK, siamo specializzati nel fornire attrezzature e materiali di consumo di alta qualità per il vostro laboratorio, personalizzati in base alle esigenze uniche del vostro ambiente. I nostri esperti possono aiutarvi a selezionare il sistema ideale per ottenere una perfetta uniformità del film o massimizzare la vostra produttività. Ottimizziamo insieme il vostro processo di film sottili: contattate oggi i nostri specialisti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione