In un forno a induzione, il rivestimento è lo strato interno critico realizzato con materiali refrattari speciali che forma il crogiolo. Questo rivestimento è il componente che contiene direttamente il metallo fuso, ma la sua funzione è molto più complessa di quella di un semplice contenitore. Serve come barriera essenziale che isola il calore estremo e l'energia elettrica della carica fusa dai componenti vitali del forno, in particolare la bobina a induzione.

Il rivestimento del forno non è semplicemente un contenitore; è una barriera ingegnerizzata che deve resistere a intense sollecitazioni termiche, chimiche e fisiche per garantire la sicurezza, l'efficienza e l'integrità operativa dell'intero sistema del forno a induzione.

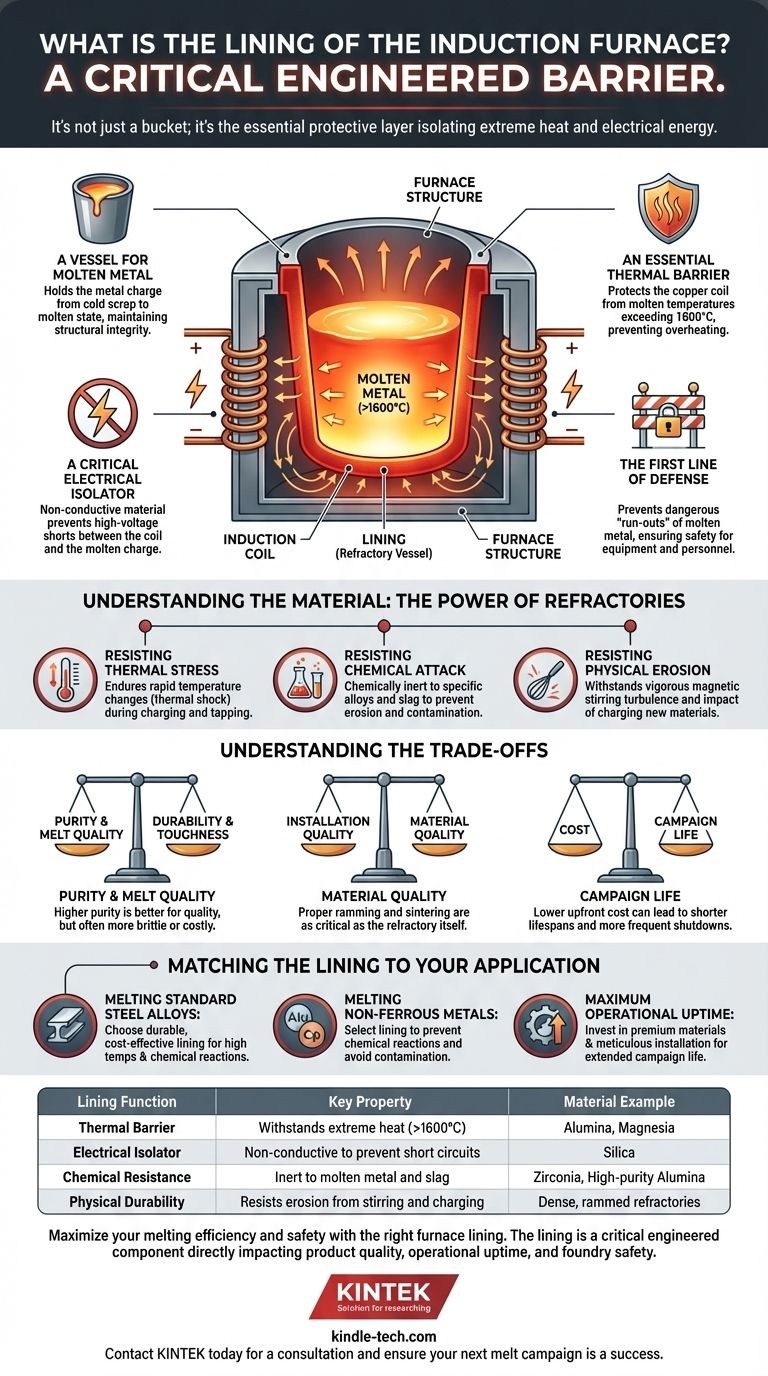

Il ruolo del rivestimento nel funzionamento del forno

Il rivestimento si trova nel cuore del forno, separando la carica fusa dal resto della struttura. Le sue prestazioni determinano la sicurezza e l'efficienza di ogni ciclo di fusione.

Un recipiente per il metallo fuso

La funzione più evidente del rivestimento è quella di fungere da recipiente refrattario, o crogiolo, che contiene la carica metallica. Deve mantenere la sua integrità strutturale dal carico iniziale di rottame freddo e solido fino all'intero processo di fusione ad alta temperatura.

Una barriera termica essenziale

I forni a induzione generano un calore immenso. Il rivestimento fornisce un isolamento termico critico, proteggendo la bobina a induzione in rame dal metallo fuso, che può superare temperature di 1600°C (2900°F). Senza questa barriera, la bobina si surriscalderebbe rapidamente e si guasterebbe.

Un isolante elettrico fondamentale

La bobina a induzione crea un potente campo magnetico per riscaldare il metallo. Il rivestimento è realizzato in materiale non conduttivo, impedendo all'energia elettrica elevata di cortocircuitare tra la bobina e la carica di metallo fuso. Questo isolamento elettrico è fondamentale per il principio a induzione.

La prima linea di difesa

Una rottura nel rivestimento è uno dei guasti più pericolosi in una fonderia, potenzialmente portando a una "colata" in cui il metallo fuso fuoriesce. Un rivestimento installato e mantenuto correttamente è la principale misura di sicurezza contro questo evento catastrofico, proteggendo sia le attrezzature che il personale.

Comprendere il materiale: la potenza dei refrattari

La capacità del rivestimento di svolgere i suoi compiti deriva dalle proprietà uniche dei materiali refrattari. Si tratta di materiali non metallici ingegnerizzati per resistere a condizioni estreme.

Cos'è un refrattario?

In parole semplici, un refrattario è un materiale che mantiene la sua resistenza e le sue proprietà chimiche a temperature molto elevate. La scelta del refrattario (ad esempio, silice, allumina, magnesia) dipende dal tipo di metallo fuso e dalle specifiche condizioni operative del forno.

Resistere allo stress termico

Il rivestimento deve sopportare cambiamenti di temperatura gravi e rapidi, un fenomeno noto come shock termico. Lo sperimenta quando il rottame freddo viene caricato in un forno caldo e di nuovo quando il metallo fuso viene spillato.

Resistere all'attacco chimico

Diversi metalli e i sottoprodotti della fusione (scoria) possono essere chimicamente aggressivi. Il materiale del rivestimento deve essere scelto per essere chimicamente inerte rispetto alla lega specifica fusa per prevenire sia l'erosione del rivestimento che la contaminazione del prodotto finale.

Resistere all'erosione fisica

I forti campi magnetici in un forno a induzione creano una vigorosa azione di agitazione all'interno del bagno fuso. Questa turbolenza, insieme all'impatto della carica di nuovo materiale, provoca un costante logorio fisico a cui il rivestimento deve essere abbastanza resistente.

Comprendere i compromessi

Le prestazioni di un rivestimento per forni non sono assolute; sono un equilibrio di fattori in competizione. Riconoscere questi compromessi è fondamentale per una gestione efficace del forno.

Purezza contro durata

I materiali refrattari di maggiore purezza hanno generalmente un punto di fusione più elevato e sono meno reattivi, il che è positivo per la qualità della fusione. Tuttavia, a volte possono essere più fragili o significativamente più costosi dei materiali che privilegiano la robustezza fisica e la resistenza all'erosione.

Installazione contro qualità del materiale

Anche il materiale refrattario della massima qualità fallirà prematuramente se installato in modo errato. Il processo di compattazione (pressatura) del materiale secco alla densità corretta e il successivo riscaldamento appropriato per la sinterizzazione iniziale (polimerizzazione) è importante quanto il materiale stesso.

Costo contro vita utile della campagna

Un rivestimento a basso costo può sembrare economico inizialmente, ma avrà probabilmente una durata più breve. Ciò comporta arresti del forno più frequenti per il rifacimento del rivestimento, con conseguente perdita di tempo di produzione e aumento dei costi di manodopera che possono superare il risparmio iniziale.

Abbinare il rivestimento alla tua applicazione

La selezione del rivestimento corretto è una decisione strategica che influisce direttamente sui risultati operativi. Deve essere allineata con i tuoi obiettivi di produzione specifici.

- Se la tua attenzione principale è la fusione di leghe di acciaio standard: Avrai bisogno di un rivestimento durevole ed economico in grado di resistere alle alte temperature e alle reazioni chimiche degli acciai al carbonio e legati.

- Se la tua attenzione principale è la fusione di metalli non ferrosi come alluminio o rame: Il rivestimento deve essere scelto specificamente per prevenire reazioni chimiche con questi metalli ed evitare di contaminare la fusione pura.

- Se la tua attenzione principale è il massimo tempo di attività operativa: Investi in materiali refrattari premium ad alta purezza e in un processo di installazione meticoloso per estendere la vita utile della campagna del rivestimento e ridurre i tempi di fermo del forno.

In definitiva, considerare il rivestimento del forno come un componente consumabile ma altamente ingegnerizzato è la chiave per operazioni di fusione sicure ed efficienti.

Tabella riassuntiva:

| Funzione del rivestimento | Proprietà chiave | Esempio di materiale |

|---|---|---|

| Barriera termica | Resiste al calore estremo (>1600°C) | Allumina, Magnesia |

| Isolante elettrico | Non conduttivo per prevenire cortocircuiti | Silice |

| Resistenza chimica | Inerte al metallo fuso e alla scoria | Zirconia, Allumina ad alta purezza |

| Durabilità fisica | Resiste all'erosione dovuta all'agitazione e alla carica | Refrattari densi e compattati |

Massimizza l'efficienza di fusione e la sicurezza con il rivestimento del forno giusto. Il rivestimento non è solo un materiale di consumo; è un componente ingegnerizzato critico che influisce direttamente sulla qualità del tuo prodotto, sul tempo di attività operativo e sulla sicurezza della fonderia. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio e fonderia. I nostri esperti possono aiutarti a selezionare il materiale refrattario ottimale per il tuo metallo specifico e i tuoi obiettivi operativi. Contatta KINTEL oggi stesso per una consulenza e assicurati che la tua prossima campagna di fusione sia un successo.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza