Un'atmosfera inerte è un ambiente controllato in cui l'aria normale e reattiva—principalmente ossigeno—è stata sostituita da un gas che non partecipa prontamente alle reazioni chimiche. Questo processo, noto come "inertizzazione", viene utilizzato per prevenire o rallentare deliberatamente esiti indesiderati come incendi, esplosioni, ossidazione e contaminazione del prodotto. Il gas più comune utilizzato a questo scopo è l'azoto.

Lo scopo fondamentale di un'atmosfera inerte non è aggiungere un ingrediente speciale, ma rimuovere uno problematico: l'ossigeno reattivo. Sostituendo l'ossigeno con un gas stabile, si crea un ambiente chimicamente stabile che protegge i materiali e previene reazioni pericolose.

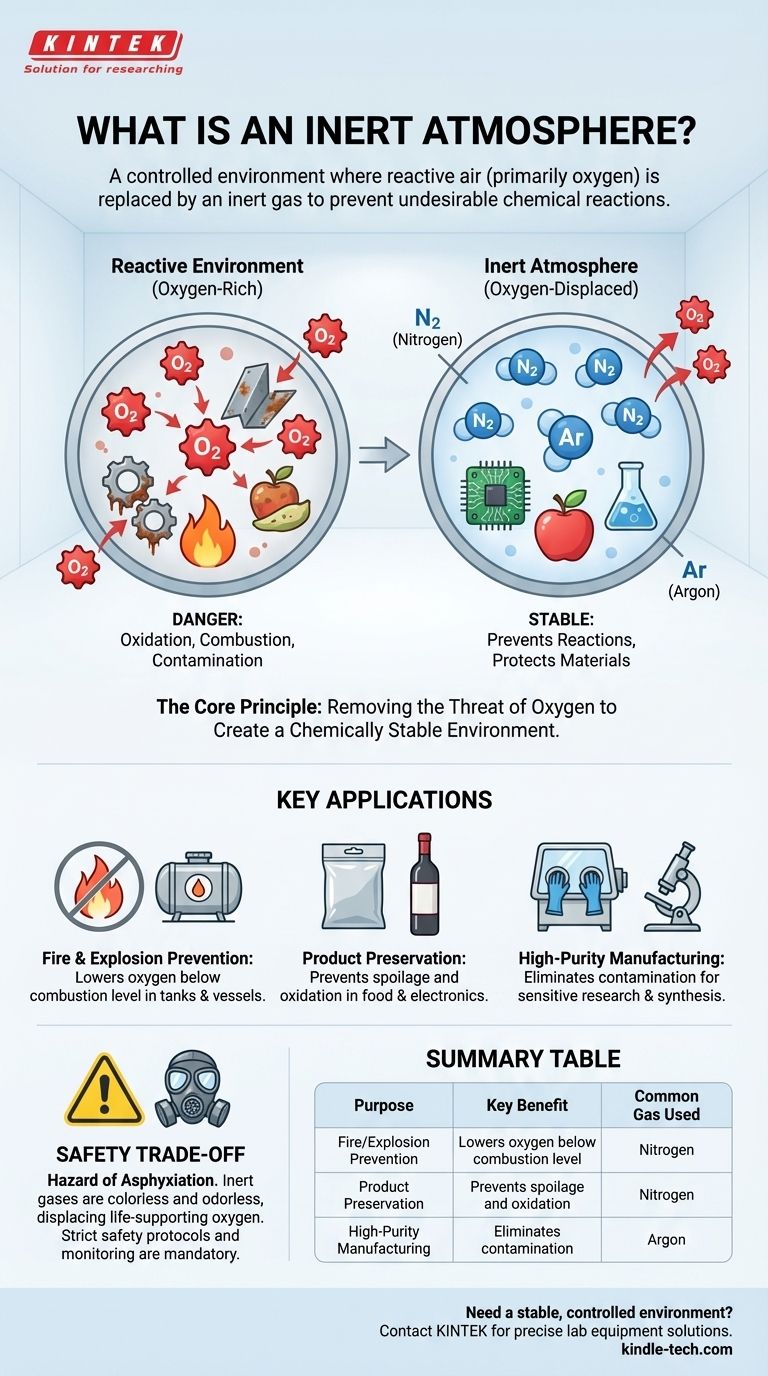

Il Principio Fondamentale: Rimuovere la Minaccia dell'Ossigeno

La scienza alla base di un'atmosfera inerte si basa sulla gestione della reattività chimica. Comprendendo perché l'aria ambiente è spesso un problema, possiamo capire perché sostituirla sia una soluzione potente.

Perché l'Ossigeno è il Problema

L'ossigeno è essenziale per la vita, ma è anche un elemento altamente reattivo. Si combina aggressivamente con altre sostanze in un processo chiamato ossidazione.

Questa reattività è la causa principale di molti problemi comuni. Permette la combustione (fuoco), provoca la corrosione dei metalli (ruggine) e fa deteriorare cibi e bevande.

Come i Gas Inerti Risolvono il Problema

I gas inerti, per loro natura chimica, hanno una tendenza molto bassa a reagire con altre sostanze. Quando si inonda uno spazio confinato con un gas inerte come l'azoto, questo espelle, o sposta, l'ossigeno.

Rimuovendo l'ossigeno dall'equazione, si elimina l'ingrediente chiave necessario per queste reazioni indesiderate.

L'Impatto sui Tassi di Reazione

Senza ossigeno, il tasso delle reazioni di ossidazione diminuisce drasticamente, spesso fino a un arresto quasi completo. Questo crea un sistema stabile che protegge i contenuti sensibili dalla degradazione, anche quando altre condizioni come la temperatura cambiano.

Applicazioni Chiave delle Atmosfere Inerti

L'inertizzazione è un processo critico utilizzato in molti settori per garantire sicurezza, qualità e purezza. L'obiettivo specifico determina come viene applicata l'atmosfera inerte.

Prevenzione di Incendi ed Esplosioni

Negli impianti chimici o nelle strutture di stoccaggio di carburante, i vapori infiammabili possono mescolarsi con l'aria, creando un rischio di esplosione. Riempendo lo spazio vuoto in un serbatoio di stoccaggio (il "volume di testa") con un gas inerte, il livello di ossigeno viene abbassato al di sotto del punto in cui può verificarsi la combustione.

Questa misura proattiva rende lo spazio confinato sicuro rimuovendo uno dei tre componenti del triangolo del fuoco: l'ossigeno.

Conservazione di Prodotti e Materiali

L'ossidazione è un nemico primario della qualità per molti beni di consumo e industriali. Un'atmosfera inerte è la soluzione.

Questo è il motivo per cui le bottiglie di vino vengono spesso spurgate con azoto prima di essere tappate e perché i sacchetti di patatine ne sono riempiti—sposta l'ossigeno che causerebbe il deterioramento o l'invecchiamento del prodotto. Lo stesso principio viene utilizzato nella produzione di elettronica per proteggere i componenti sensibili dalla corrosione durante la saldatura.

Garanzia di Purezza nella Ricerca e Produzione

In un laboratorio scientifico o durante la produzione di prodotti chimici speciali, anche minime quantità di ossigeno atmosferico o umidità possono contaminare una reazione e rovinare il risultato.

Lavorare all'interno di un contenitore sigillato come una "glovebox" riempita con un gas inerte ad alta purezza assicura che il processo chimico rimanga completamente puro e non contaminato dall'aria esterna.

Comprendere il Compromesso Critico per la Sicurezza

Sebbene incredibilmente utile, la creazione di un'atmosfera inerte introduce un rischio significativo e non negoziabile che deve essere gestito.

Il Pericolo di Asfissia

Un'atmosfera che non può sostenere un incendio non può nemmeno sostenere la vita umana. I gas inerti sono incolori e inodori, non fornendo alcun avvertimento sensoriale della loro presenza.

Entrare in uno spazio confinato che è stato reso inerte causerà perdita di coscienza immediata e morte per asfissia. Per questo motivo, protocolli di sicurezza rigorosi, ventilazione e monitoraggio continuo dell'ossigeno sono assolutamente obbligatori ovunque vengano utilizzati gas inerti.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione efficace di un'atmosfera inerte dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la sicurezza e la prevenzione degli incendi: Il tuo scopo è spostare l'ossigeno al di sotto della soglia di combustione, rendendo l'azoto una scelta economica e affidabile per l'inertizzazione di serbatoi e recipienti.

- Se il tuo obiettivo principale è la conservazione del prodotto: Devi eliminare l'ossigeno per arrestare il deterioramento, motivo per cui il lavaggio con gas inerte è un passaggio standard ed essenziale nell'imballaggio alimentare moderno.

- Se il tuo obiettivo principale è la produzione o la ricerca ad alta purezza: Devi prevenire qualsiasi contaminazione atmosferica, spesso richiedendo un ambiente altamente controllato come una glovebox riempita con un gas inerte molto puro come l'argon.

In definitiva, un'atmosfera inerte è uno strumento potente per prendere il controllo di un ambiente chimico rimuovendo strategicamente il suo elemento più reattivo.

Tabella Riepilogativa:

| Scopo | Beneficio Chiave | Gas Comune Utilizzato |

|---|---|---|

| Prevenzione Incendi/Esplosioni | Abbassa l'ossigeno sotto il livello di combustione | Azoto |

| Conservazione del Prodotto | Previene deterioramento e ossidazione | Azoto |

| Produzione ad Alta Purezza | Elimina la contaminazione | Argon |

Hai bisogno di creare un ambiente stabile e controllato per i tuoi processi di laboratorio?

KINTEK è specializzata nella fornitura delle precise attrezzature e materiali di consumo da laboratorio necessari per implementare in sicurezza atmosfere inerti per applicazioni come la ricerca sui materiali, la sintesi chimica e la conservazione dei prodotti. Le nostre soluzioni ti aiutano a prevenire la contaminazione, garantire la purezza e migliorare la sicurezza.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come possiamo supportare le necessità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali condizioni ambientali critiche fornisce un forno a resistenza in atmosfera sotto vuoto? Advanced Magnesium Research

- Cos'è un forno a atmosfera? Una guida al riscaldamento in ambiente controllato

- Cosa significa ricotto in idrogeno? Sblocca purezza superiore e prestazioni magnetiche

- Come la sinterizzazione migliora gli anodi di carbonio delle MFC? Ottimizzare la conduttività con forni sottovuoto spinto e a atmosfera controllata

- Quali sono i pericoli dei gas inerti? La minaccia silenziosa e non rilevabile dello spostamento dell'ossigeno

- Qual è il gas inerte più comune nell'atmosfera? Scopri il ruolo dell'Argon

- Qual è il ruolo di un forno di trattamento termico di precisione nella ricottura dell'acciaio eutettico nanostrutturato?

- Qual è la funzione di un forno ad alta temperatura nella fase di attivazione degli elettrocatalizzatori di platino/carbonio mesoporoso?