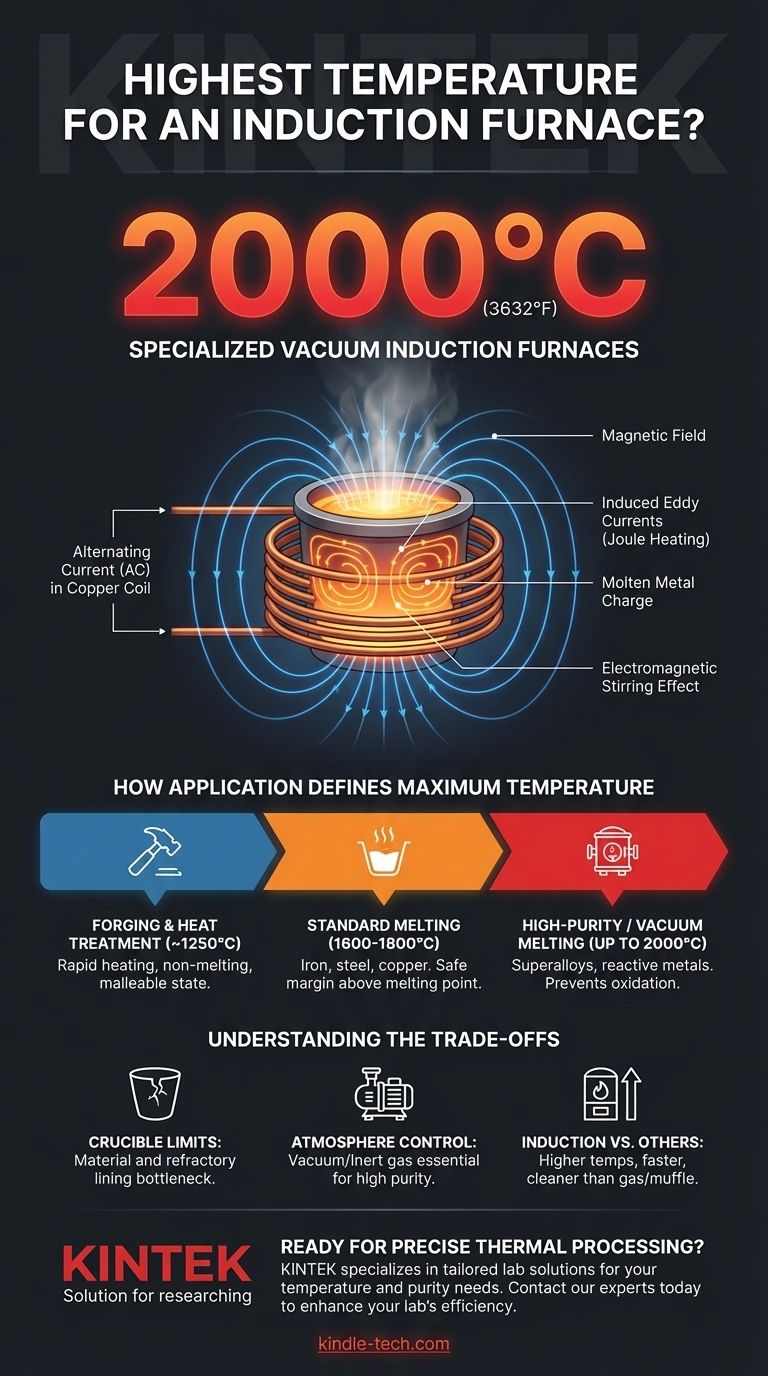

In pratica, la temperatura più alta per un forno a induzione specializzato può raggiungere fino a 2000°C (3632°F). Questa capacità, tuttavia, non è universale per tutti i sistemi a induzione. La temperatura massima raggiungibile dipende fortemente dalla progettazione del forno, dal suo ambiente operativo (come il vuoto) e dall'applicazione specifica per cui è stato costruito, come la fusione o la forgiatura.

Mentre un forno a induzione standard raggiunge in modo affidabile i 1600-1800°C, il vero limite superiore è definito da apparecchiature specializzate come i forni a induzione sottovuoto. La sfida principale non è solo generare calore, ma gestirlo e garantire che il materiale lavorato mantenga la sua purezza.

Come l'Applicazione Definisce la Temperatura Massima

Il termine "forno a induzione" comprende una gamma di apparecchiature progettate per compiti diversi. Il requisito di temperatura per il semplice riscaldamento di una billetta per la forgiatura è molto diverso da quello necessario per fondere una lega ad alta temperatura.

Per Operazioni di Fusione Standard

La maggior parte dei forni a induzione industriali viene utilizzata per fondere metalli come ferro, acciaio e rame. Per queste applicazioni, una temperatura massima di circa 1600°C - 1800°C è sia sufficiente che tipica. Questo intervallo fornisce un margine di sicurezza al di sopra dei punti di fusione delle leghe comuni.

Per Forgiatura e Trattamento Termico

Quando si riscalda il metallo per la forgiatura, l'obiettivo è renderlo malleabile, non fonderlo. I riscaldatori a induzione per forgiatura sono progettati per portare rapidamente i materiali a temperature di circa 1250°C. Superare questa temperatura è inutile e può danneggiare le proprietà del metallo.

Per Metalli ad Alta Purezza e Speciali

Le temperature più elevate si raggiungono nei forni di Fusione a Induzione Sottovuoto (VIM). Operando sottovuoto, questi sistemi impediscono al metallo di reagire con l'ossigeno e altri gas atmosferici. Ciò è fondamentale per produrre superleghe di alta purezza o per lavorare metalli reattivi, consentendo loro di raggiungere in sicurezza temperature fino a 2000°C.

Il Principio Dietro il Riscaldamento a Induzione

Comprendere come funziona un forno a induzione chiarisce perché può raggiungere temperature così elevate in modo efficiente. Non si basa su bruciatori esterni o elementi riscaldanti.

Calore Diretto e Istantaneo

Un forno a induzione utilizza una potente corrente alternata che passa attraverso una bobina di rame. Questo crea un campo magnetico forte e in rapida variazione attorno al materiale metallico (il "carico") posto all'interno del crogiolo. Questo campo magnetico induce potenti correnti elettriche, note come correnti parassite (eddy currents), direttamente all'interno del metallo stesso.

La Resistenza Crea Temperatura

La naturale resistenza elettrica del metallo fa sì che si riscaldi man mano che queste correnti parassite fluiscono attraverso di esso—un principio chiamato riscaldamento Joule. Poiché il calore viene generato all'interno del materiale, il processo è estremamente veloce, pulito e controllabile con precisione rispetto ai forni tradizionali alimentati a combustibile.

L'Effetto di Agitazione

Un vantaggio unico di questo processo è la naturale agitazione elettromagnetica che si verifica nel metallo fuso. Ciò assicura che la temperatura e la composizione chimica rimangano notevolmente uniformi in tutta la massa fusa, portando a prodotti finali di qualità superiore.

Comprendere i Compromessi

Raggiungere temperature estreme con un forno a induzione comporta significative considerazioni tecniche e finanziarie. La temperatura massima teorica è spesso limitata da vincoli pratici.

Limiti del Crogiolo e dei Refrattari

Il metallo fuso è contenuto in un crogiolo, che deve resistere alla temperatura estrema e alle potenziali reazioni chimiche. Il materiale del crogiolo e il rivestimento refrattario del forno stesso spesso rappresentano il collo di bottiglia della temperatura nel mondo reale, non la potenza della bobina a induzione.

Il Controllo dell'Atmosfera è Fondamentale

All'aumentare delle temperature, i metalli diventano altamente reattivi con l'aria. Un forno standard "ad aria aperta" non è adatto per leghe ad alta temperatura. La maggiore complessità e il costo di un'atmosfera sottovuoto o di gas inerte sono un compromesso necessario per raggiungere temperature vicine ai 2000°C e mantenere la purezza del materiale.

Induzione Rispetto ad Altri Forni

Rispetto ai forni a gas o a muffola, che tipicamente raggiungono il massimo tra 1100°C e 1400°C, l'induzione offre un chiaro vantaggio in termini di temperatura. Fornisce un riscaldamento più rapido, maggiore efficienza e un ambiente operativo più pulito senza sottoprodotti di combustione. Tuttavia, il costo iniziale dell'attrezzatura è generalmente più elevato.

Fare la Scelta Giusta per il Tuo Obiettivo

Il "miglior" forno è quello che soddisfa i requisiti specifici del tuo materiale e processo senza complessità o costi non necessari.

- Se la tua attenzione principale è la fusione di acciai, ferro o alluminio standard: Un forno a induzione convenzionale senza nucleo con un intervallo di 1650-1800°C è lo standard industriale e la scelta più conveniente.

- Se la tua attenzione principale è la preparazione di metalli per la forgiatura o la formatura: Un riscaldatore a induzione a temperatura più bassa progettato per circa 1250°C fornirà il riscaldamento rapido e preciso di cui hai bisogno.

- Se la tua attenzione principale è la produzione di superleghe di alta purezza o la fusione di metalli reattivi: Un forno a induzione sottovuoto in grado di raggiungere i 2000°C è l'unica opzione adatta.

In definitiva, abbinare la capacità del forno ai tuoi specifici requisiti di temperatura e purezza è la chiave per un risultato di successo.

Tabella Riassuntiva:

| Applicazione | Temperatura Massima Tipica | Considerazioni Chiave |

|---|---|---|

| Fusione Standard (Acciaio, Ferro) | 1600°C - 1800°C | Conveniente per leghe comuni |

| Forgiatura e Trattamento Termico | ~1250°C | Riscaldamento rapido senza fusione |

| Fusione Sottovuoto/Alta Purezza | Fino a 2000°C | Essenziale per superleghe e metalli reattivi |

Pronto a trovare il forno a induzione perfetto per le tue specifiche esigenze di temperatura e purezza?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni su misura per i laboratori che richiedono una lavorazione termica precisa. Sia che tu stia fondendo leghe standard o sviluppando superleghe di alta purezza, la nostra esperienza ti assicura di ottenere l'attrezzatura giusta per i tuoi obiettivi.

Contatta oggi i nostri esperti per discutere come i nostri forni a induzione possono migliorare l'efficienza e la qualità dei prodotti del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni