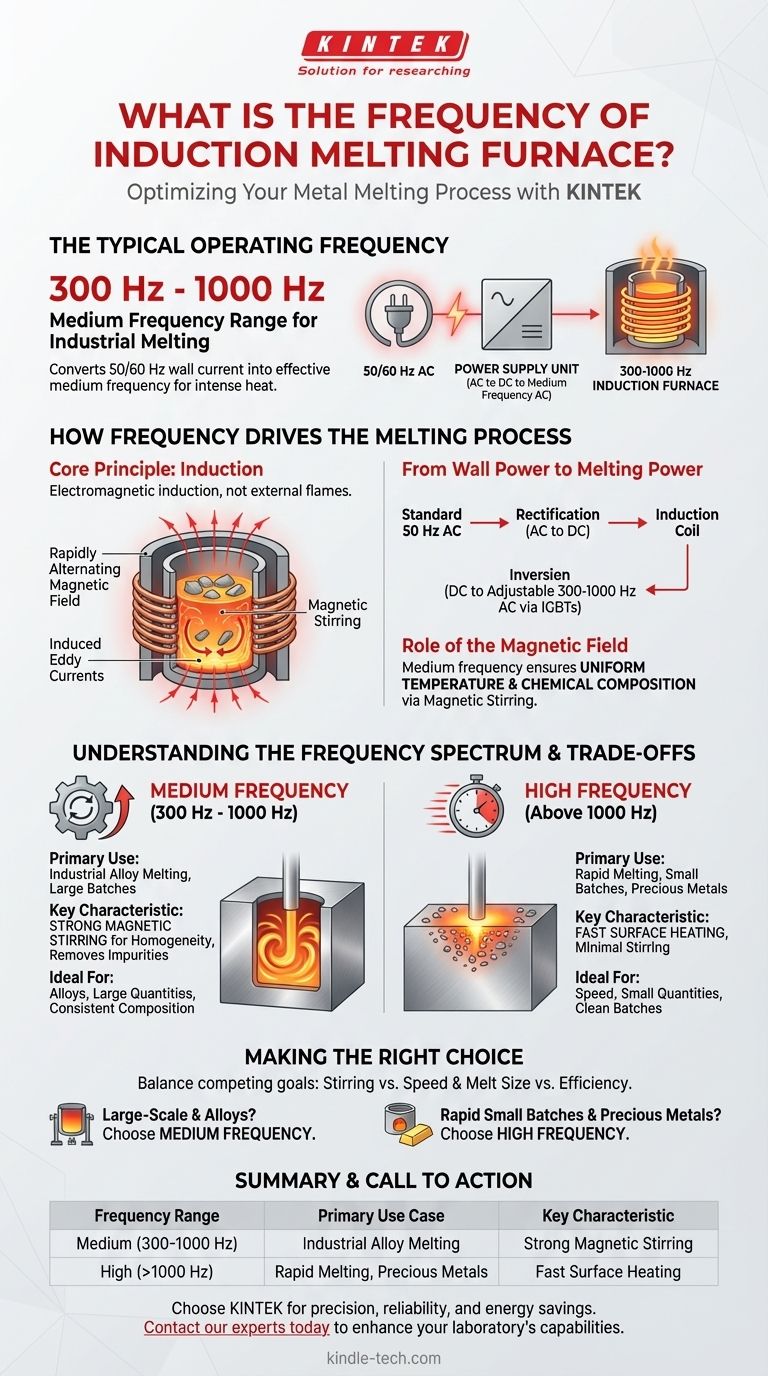

La frequenza operativa tipica di un forno a induzione per la fusione rientra nella gamma di media frequenza, da 300 Hz a 1000 Hz. Questa frequenza specializzata è generata da un'unità di alimentazione che converte la corrente di rete standard a 50/60 Hz in una corrente più efficace per generare il calore intenso necessario per la fusione dei metalli.

La scelta della frequenza operativa è una decisione di progettazione critica che determina la funzione principale del forno. Le frequenze più basse (medie) creano un forte effetto di agitazione ideale per fusioni grandi e uniformi, mentre le frequenze più alte sono più efficienti per fondere rapidamente quantità minori di metallo.

Come la frequenza guida il processo di fusione

Per comprendere il significato della gamma 300-1000 Hz, è essenziale capire il principio fondamentale del riscaldamento a induzione e come l'alimentazione del forno raggiunge questa frequenza specifica.

Il principio fondamentale: l'induzione

Un forno a induzione non utilizza una fiamma esterna o un elemento riscaldante. Si basa invece sul principio dell'induzione elettromagnetica.

Una corrente elevata scorre attraverso una bobina di rame, creando un campo magnetico potente e rapidamente alternato all'interno del forno. Questo campo magnetico induce potenti correnti parassite all'interno del metallo posto all'interno, facendolo riscaldare e fondere dall'interno verso l'esterno.

Dall'energia di rete all'energia di fusione

Il processo inizia con una corrente alternata (AC) trifase standard a una frequenza di potenza di 50 Hz.

Un dispositivo di alimentazione converte prima questa AC in corrente continua (DC). Quindi, utilizzando componenti a stato solido avanzati come gli IGBT, converte la DC di nuovo in una AC monofase regolabile a una frequenza media molto più alta (300-1000 Hz).

Il ruolo del campo magnetico

Questa corrente a media frequenza è ciò che energizza la bobina di induzione. La frequenza è critica perché determina il comportamento del campo magnetico.

A queste frequenze, il campo magnetico crea un effetto di agitazione magnetica. Questa agitazione mescola naturalmente il metallo fuso, garantendo una temperatura e una composizione chimica uniformi in tutta la fusione, il che è vitale per creare leghe di alta qualità.

Comprendere lo spettro di frequenza

Sebbene la media frequenza sia comune, non è l'unica opzione. La scelta della frequenza è direttamente legata all'applicazione prevista del forno.

Media frequenza (300 Hz - 1000 Hz)

Questa è la gamma di lavoro per la maggior parte delle applicazioni di fusione industriali. Il suo vantaggio principale è l'eccellente azione di agitazione, che promuove l'omogeneità e aiuta a rimuovere le impurità (scorie).

Questi forni sono ideali per produrre leghe e fondere lotti più grandi di metallo dove una composizione consistente è fondamentale.

Alta frequenza (superiore a 1000 Hz)

I forni ad alta frequenza sono progettati per compiti diversi. Inducono calore molto rapidamente negli strati superficiali del metallo.

Ciò li rende estremamente efficienti per fondere piccole quantità di metallo molto rapidamente, spesso in pochi minuti. Sono comunemente usati per metalli preziosi come oro e argento o in ambienti di laboratorio dove la velocità è essenziale e è richiesta meno agitazione magnetica.

Comprendere i compromessi

La scelta di una frequenza del forno implica il bilanciamento di obiettivi ingegneristici contrastanti. Non esiste una singola frequenza "migliore"; esiste solo la frequenza migliore per un compito specifico.

Agitazione vs. Velocità

Il compromesso più significativo è tra miscelazione e velocità di fusione.

La media frequenza fornisce una robusta agitazione, cruciale per la legatura, ma potrebbe essere più lenta a fondere la carica iniziale. L'alta frequenza offre una fusione incredibilmente veloce ma con un'agitazione minima, rendendola meno adatta per creare leghe omogenee da diversi metalli di partenza.

Dimensione della fusione ed efficienza

La frequenza deve essere abbinata alla dimensione del materiale da fondere per la massima efficienza.

Un campo magnetico a media frequenza penetra più in profondità nella carica metallica, rendendolo efficace per grandi billette o quantità significative di rottami. Un campo ad alta frequenza ha una penetrazione più superficiale, rendendolo ideale per riscaldare rapidamente pezzi più piccoli o polveri.

Attrezzature e applicazioni

La tecnologia di alimentazione (come i moduli IGBT menzionati nei riferimenti) consente un controllo preciso sulla frequenza e sulla potenza.

Ciò consente di realizzare forni non solo potenti ma anche compatti, a risparmio energetico e in grado di funzionare ininterrottamente per 24 ore. La scelta influisce direttamente sulle dimensioni, sui costi e sulle caratteristiche prestazionali complessive del forno.

Fare la scelta giusta per la tua applicazione

La frequenza ottimale è determinata interamente dalle tue esigenze di fusione. Considera il materiale, la dimensione del lotto e il risultato desiderato per selezionare la tecnologia appropriata.

- Se il tuo obiettivo principale è la fusione su larga scala e la creazione di leghe: Un forno a media frequenza è la scelta giusta per la sua potente azione di agitazione e la capacità di garantire un prodotto finale uniforme.

- Se il tuo obiettivo principale è la fusione rapida di lotti piccoli e puliti o di metalli preziosi: Un forno ad alta frequenza offre velocità ed efficienza superiori per queste applicazioni specifiche.

In definitiva, la frequenza del forno è sintonizzata sul compito specifico, bilanciando la necessità di una miscelazione uniforme con la richiesta di un riscaldamento rapido ed efficiente.

Tabella riassuntiva:

| Gamma di frequenza | Caso d'uso primario | Caratteristica chiave |

|---|---|---|

| Media (300-1000 Hz) | Fusione industriale di leghe, grandi lotti | Forte agitazione magnetica per una composizione uniforme |

| Alta (>1000 Hz) | Fusione rapida di piccoli lotti, metalli preziosi | Riscaldamento superficiale rapido, agitazione minima |

Ottimizza il tuo processo di fusione dei metalli con KINTEK!

Scegliere la giusta frequenza del forno a induzione è fondamentale per ottenere la perfetta qualità di fusione, efficienza e rapporto costo-efficacia per la tua specifica applicazione, sia che tu stia lavorando con leghe industriali su larga scala o piccoli lotti di metalli preziosi.

In qualità di specialista in attrezzature e materiali di consumo da laboratorio, KINTEK fornisce l'esperienza e la tecnologia per abbinarti alla soluzione di fusione a induzione ideale. I nostri forni sono progettati per precisione, affidabilità e risparmio energetico.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze e scoprire come i forni a induzione per la fusione di KINTEK possono migliorare le capacità e la produttività del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione