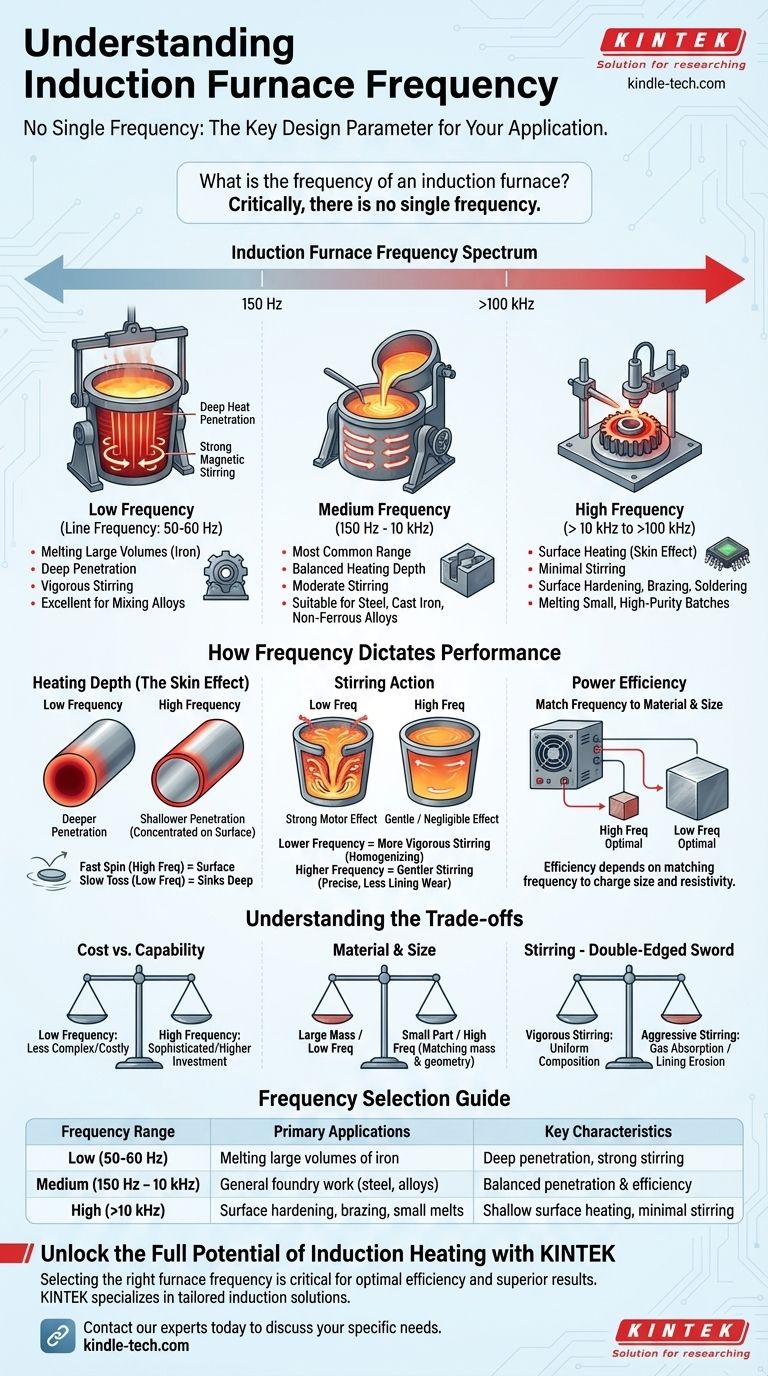

È fondamentale sottolineare che non esiste un'unica frequenza per un forno a induzione; la frequenza operativa è un parametro di progettazione cruciale che viene scelto in base all'applicazione specifica. I forni a induzione operano in un ampio spettro, dalle frequenze di linea (50/60 Hz) per le grandi fusioni alle alte radiofrequenze (oltre 100 kHz) per il riscaldamento superficiale e le applicazioni piccole e precise.

La scelta della frequenza operativa è il fattore più importante nella progettazione di un forno a induzione. Essa determina direttamente la profondità di penetrazione del calore e l'intensità dell'effetto di agitazione magnetica, stabilendo se il forno è adatto per fondere grandi volumi, riscaldare piccole parti o trattare superfici.

Il ruolo fondamentale della frequenza

La frequenza della corrente alternata inviata attraverso la bobina di rame del forno determina come l'energia viene trasferita al metallo all'interno. Questa relazione è governata da un principio noto come "effetto pelle".

Bassa Frequenza (Frequenza di Linea)

Alle frequenze di linea standard di 50 Hz o 60 Hz, il campo elettromagnetico penetra in profondità nel metallo fuso.

Questa profonda penetrazione è ideale per fondere grandi lotti di metalli altamente conduttivi come il ferro. Genera anche un'azione di agitazione molto forte, eccellente per miscelare leghe e garantire una temperatura e una composizione uniformi.

Frequenza Media

Questo è l'intervallo più comune per le fonderie moderne, operando tipicamente tra 150 Hz e 10.000 Hz (10 kHz).

La frequenza media offre un equilibrio versatile tra profondità di riscaldamento ed efficienza. Fornisce una buona penetrazione e un'azione di agitazione moderata, rendendola adatta per fondere acciaio, ghisa e varie leghe non ferrose. Il riferimento a un "armadio di alimentazione a media frequenza" indica la prevalenza di questo tipo.

Alta Frequenza (Radiofrequenza)

Le frequenze superiori a 10.000 Hz (10 kHz) e che spesso si estendono a centinaia di kilohertz sono considerate ad alta frequenza.

Qui, l'effetto pelle è molto pronunciato, il che significa che la corrente e il calore sono concentrati in uno strato molto sottile sulla superficie del materiale. Ciò rende i sistemi ad alta frequenza inadatti per fondere grandi volumi, ma perfetti per applicazioni come la tempra superficiale, la brasatura, la saldatura o la fusione di lotti molto piccoli e di elevata purezza dove si desidera una minima agitazione.

Come la frequenza determina le prestazioni

Comprendere l'applicazione richiede di capire come la frequenza influisce direttamente sui processi fisici all'interno del forno.

Profondità di Riscaldamento (L'Effetto Pelle)

Maggiore è la frequenza, minore è la profondità a cui penetra la corrente indotta.

Pensala come far rimbalzare un sasso sull'acqua. Una rotazione veloce e ad alta frequenza mantiene il sasso proprio in superficie. Un lancio lento e a bassa frequenza gli permette di affondare più in profondità. Ecco perché l'alta frequenza viene utilizzata per i trattamenti superficiali e la bassa frequenza per il riscaldamento completo di grandi masse.

Azione di Agitazione

Il campo elettromagnetico crea un effetto motore all'interno del metallo fuso, facendolo agitare.

Le frequenze più basse producono un'azione di agitazione molto più vigorosa. Questo è vantaggioso per omogeneizzare le leghe, ma può essere dannoso se è troppo aggressivo, aumentando potenzialmente l'usura del rivestimento refrattario del crogiolo. Le frequenze più alte inducono un effetto di agitazione molto più delicato, o quasi trascurabile.

Efficienza Energetica

L'efficienza del forno dipende dall'abbinamento della frequenza alla dimensione del materiale riscaldato e alla sua resistività elettrica.

Il sistema di controllo dell'alimentatore, come notato nei riferimenti, regola costantemente tensione e corrente per mantenere una potenza costante, ma l'efficienza fondamentale è determinata dalla scelta della frequenza per un dato compito.

Comprendere i compromessi

La selezione di una frequenza non è solo una questione di fisica; comporta il bilanciamento di costi, capacità e obiettivi operativi.

Costo rispetto alla Capacità

In generale, gli alimentatori per frequenze più basse sono meno complessi e meno costosi di quelli richiesti per le applicazioni ad alta frequenza. L'elettronica a stato solido sofisticata necessaria per generare alte frequenze stabili aumenta l'investimento iniziale.

Vincoli di Materiale e Dimensione

Una frequenza perfetta per una fusione di ferro da una tonnellata (bassa/media frequenza) sarebbe incredibilmente inefficiente per il trattamento termico di un piccolo ingranaggio (alta frequenza). L'energia penetrerebbe troppo in profondità e non riuscirebbe a concentrarsi dove necessario. La scelta deve corrispondere alla massa e alla geometria del carico.

Agitazione: un'arma a doppio taglio

Sebbene l'agitazione sia cruciale per una composizione uniforme, l'azione vigorosa di un forno a bassa frequenza può aumentare l'assorbimento di gas dall'atmosfera e accelerare l'erosione del rivestimento del forno. Al contrario, la mancanza di agitazione in un forno ad alta frequenza può essere indesiderabile se gli elementi leganti devono essere miscelati accuratamente.

Abbinare la frequenza alla tua applicazione

Il tuo obiettivo determina l'intervallo di frequenza corretto.

- Se il tuo obiettivo principale è fondere grandi volumi di metalli conduttivi come la ghisa: Un forno a bassa frequenza (frequenza di linea) o a media frequenza di fascia bassa fornisce la penetrazione profonda e la forte agitazione richieste.

- Se il tuo obiettivo principale è il lavoro di fonderia generico per acciaio, rame o leghe di alluminio: Un forno a media frequenza offre il miglior equilibrio generale tra efficienza di riscaldamento, controllo e azione di agitazione.

- Se il tuo obiettivo principale è la tempra superficiale, la brasatura o la fusione di quantità piccole e di elevata purezza: È necessario un sistema ad alta frequenza per concentrare il calore sulla superficie o in un piccolo volume con precisione.

In definitiva, la selezione della corretta frequenza operativa è la chiave per sfruttare la rinomata efficienza, velocità e controllo del forno a induzione per il tuo processo specifico.

Tabella Riassuntiva:

| Intervallo di Frequenza | Applicazioni Principali | Caratteristiche Chiave |

|---|---|---|

| Bassa (50-60 Hz) | Fusione di grandi volumi di ferro | Penetrazione profonda, forte agitazione |

| Media (150 Hz - 10 kHz) | Lavori di fonderia generali (acciaio, leghe) | Penetrazione ed efficienza bilanciate |

| Alta (>10 kHz) | Tempra superficiale, brasatura, piccole fusioni | Riscaldamento superficiale poco profondo, minima agitazione |

Sblocca il pieno potenziale del riscaldamento a induzione per il tuo laboratorio o fonderia. Selezionare la giusta frequenza del forno è fondamentale per ottenere efficienza ottimale, controllo preciso della temperatura e risultati superiori nei processi di fusione, trattamento termico o brasatura. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, offrendo soluzioni a induzione personalizzate che soddisfano le esigenze specifiche dei tuoi materiali e applicazioni. Contatta oggi i nostri esperti per discutere come possiamo migliorare le tue operazioni con il forno a induzione perfetto.

Guida Visiva

Prodotti correlati

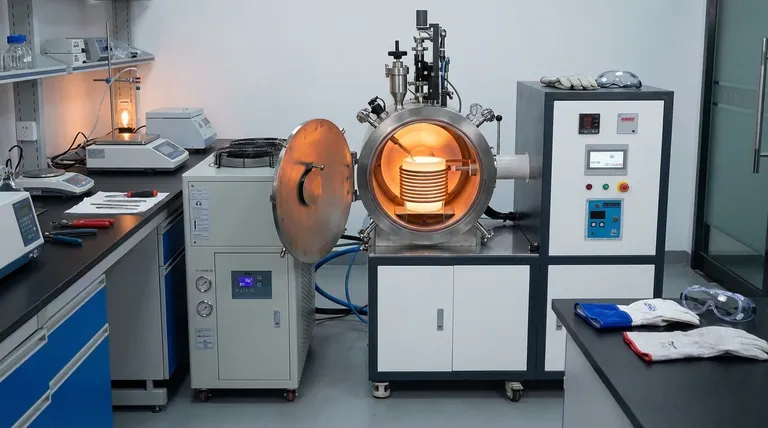

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate