Nel trattamento termico, il gas endotermico è un'atmosfera controllata con precisione, comunemente chiamata gas "Endo", creata facendo reagire un gas combustibile e aria. Questo processo genera una miscela di gas—principalmente azoto, idrogeno e monossido di carbonio—che viene utilizzata attivamente per proteggere le parti in acciaio dall'ossidazione e per controllarne il contenuto di carbonio superficiale durante la lavorazione ad alta temperatura.

Il gas endotermico non è semplicemente uno scudo protettivo; è un ambiente chimico attivo progettato per raggiungere un equilibrio di carbonio specifico con l'acciaio in trattamento. Capire come generare e controllare questo gas è fondamentale per processi come la cementazione e la tempra neutra.

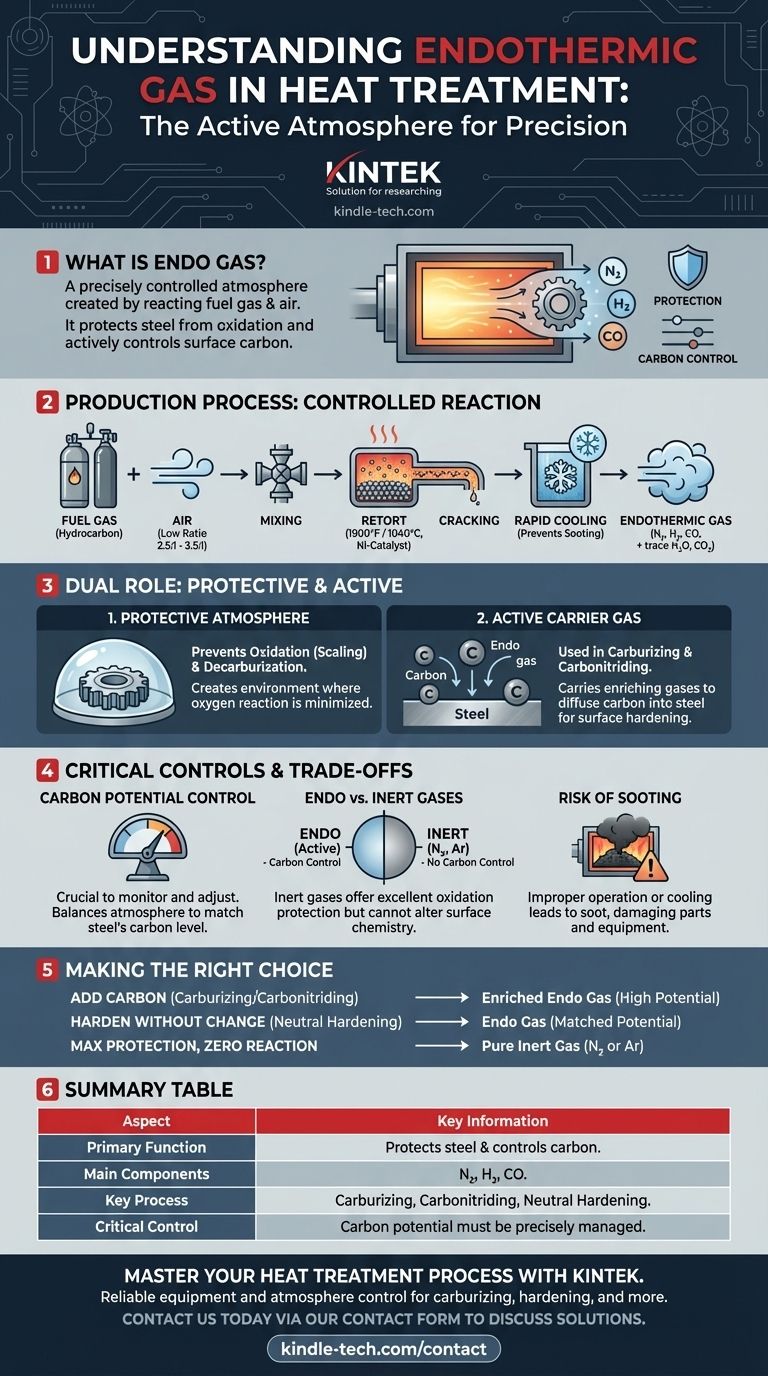

Come Viene Prodotto il Gas Endotermico

La generazione del gas endotermico è una reazione chimica controllata progettata per prevenire la combustione completa e produrre una miscela specifica di gas.

Gli Ingredienti Principali e il Rapporto

La produzione inizia mescolando un gas combustibile idrocarburico, come il gas naturale, con aria. Il rapporto aria-gas è fondamentale ed è mantenuto basso, tipicamente tra 2,5:1 e 3,5:1, insufficiente per una combustione completa.

Il Processo di Reazione

Questa miscela aria-combustibile viene immessa in una camera riscaldata esternamente chiamata retorta, che è riempita con un catalizzatore a base di nichel. Ad alte temperature (circa 1900°F o 1040°C), il catalizzatore "rompe" l'idrocarburo e la miscela d'aria nei suoi componenti principali.

La Composizione Finale

Il gas endotermico risultante è una miscela composta principalmente da azoto (N₂), idrogeno (H₂) e monossido di carbonio (CO), con quantità minori di vapore acqueo e anidride carbonica.

Passaggio Critico: Raffreddamento Rapido

Immediatamente dopo aver lasciato la retorta, il gas deve essere raffreddato rapidamente. Questo passaggio cruciale impedisce al monossido di carbonio di decomporsi e riformarsi in carbonio solido (fuliggine), una reazione nota come inversione del carbonio. La fuliggine può intasare le apparecchiature e alterare l'atmosfera del forno.

Il Doppio Ruolo nel Trattamento Termico

Il gas endotermico svolge due funzioni principali, che dipendono da come viene controllato e applicato all'interno del forno.

Come Atmosfera Protettiva

Nel suo ruolo più basilare, il gas endo previene l'ossidazione (formazione di scaglie) ad alta temperatura e la decarburazione (la perdita di carbonio dalla superficie dell'acciaio). Crea un ambiente in cui la tendenza dell'ossigeno a reagire con l'acciaio è minimizzata.

Come Gas Vettore Attivo

In processi come la cementazione e la carbonitrurazione, il gas endo agisce come "vettore" per arricchire i gas. Gas idrocarburico aggiuntivo viene aggiunto all'atmosfera del gas endo, che quindi trasporta questo carbonio sulla superficie dell'acciaio, facendolo diffondere nel pezzo e indurire la superficie.

Comprendere i Compromessi e i Controlli

Utilizzare efficacemente il gas endotermico richiede una chiara comprensione della sua natura reattiva e della necessità di un controllo preciso.

La Necessità del Controllo del Potenziale di Carbonio

La variabile più critica è il potenziale di carbonio: la capacità dell'atmosfera di aggiungere carbonio, rimuovere carbonio o rimanere neutra rispetto all'acciaio. Questo potenziale deve essere costantemente monitorato e regolato per corrispondere al contenuto di carbonio del materiale in trattamento. La mancata osservanza può comportare cementazione o decarburazione indesiderate.

Gas Endo vs. Atmosfere di Gas Inerti

Il gas endotermico è un'atmosfera attiva. Al contrario, gas come l'azoto (N₂) puro o l'argon (Ar) sono inerti. I gas inerti forniscono un'eccellente protezione dall'ossidazione ma non offrono alcun controllo del carbonio. Vengono scelti quando l'obiettivo principale è semplicemente prevenire qualsiasi reazione superficiale su materiali sensibili.

Il Rischio Persistente di Formazione di Fuliggine

Un funzionamento improprio del generatore, rapporti di gas errati o cali di temperatura nel forno possono portare alla formazione di fuliggine. Questa formazione di fuliggine può influire negativamente sulla finitura superficiale dei pezzi e richiede cicli di pulizia e manutenzione del forno per essere rimossa.

Fare la Scelta Giusta per il Tuo Obiettivo

L'atmosfera ideale del forno dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è aggiungere carbonio alla superficie (Cementazione/Carbonitrurazione): Utilizza il gas endo come vettore attivo, arricchito con un gas idrocarburico per ottenere un alto potenziale di carbonio.

- Se il tuo obiettivo principale è l'indurimento senza cambiare la chimica superficiale (Tempra Neutra): Utilizza il gas endo con un potenziale di carbonio precisamente abbinato al contenuto di carbonio dell'acciaio che stai trattando.

- Se il tuo obiettivo principale è la massima protezione senza alcuna reazione superficiale: Utilizza un gas inerte puro come azoto o argon, specialmente per leghe altamente reattive o applicazioni in cui qualsiasi cambiamento è inaccettabile.

In definitiva, padroneggiare il tuo processo di trattamento termico significa selezionare e controllare l'atmosfera del forno per dettare le proprietà finali del componente.

Tabella Riassuntiva:

| Aspetto | Informazioni Chiave |

|---|---|

| Funzione Principale | Protegge l'acciaio dall'ossidazione e controlla il contenuto di carbonio superficiale. |

| Componenti Principali | Azoto (N₂), Idrogeno (H₂), Monossido di Carbonio (CO). |

| Processo Chiave | Cementazione, carbonitrurazione e tempra neutra. |

| Controllo Critico | Il potenziale di carbonio deve essere monitorato e regolato con precisione. |

Padroneggia il tuo processo di trattamento termico con le attrezzature e le competenze giuste.

Il gas endotermico è fondamentale per ottenere risultati metallurgici precisi, ma la sua efficacia dipende dalla corretta generazione e controllo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo i forni affidabili e i sistemi di controllo dell'atmosfera di cui il tuo laboratorio ha bisogno per una cementazione, tempra e altro ancora di successo.

Contattaci oggi tramite il nostro Modulo di Contatto per discutere come le nostre soluzioni possono migliorare le tue capacità di trattamento termico e garantire risultati coerenti e di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza