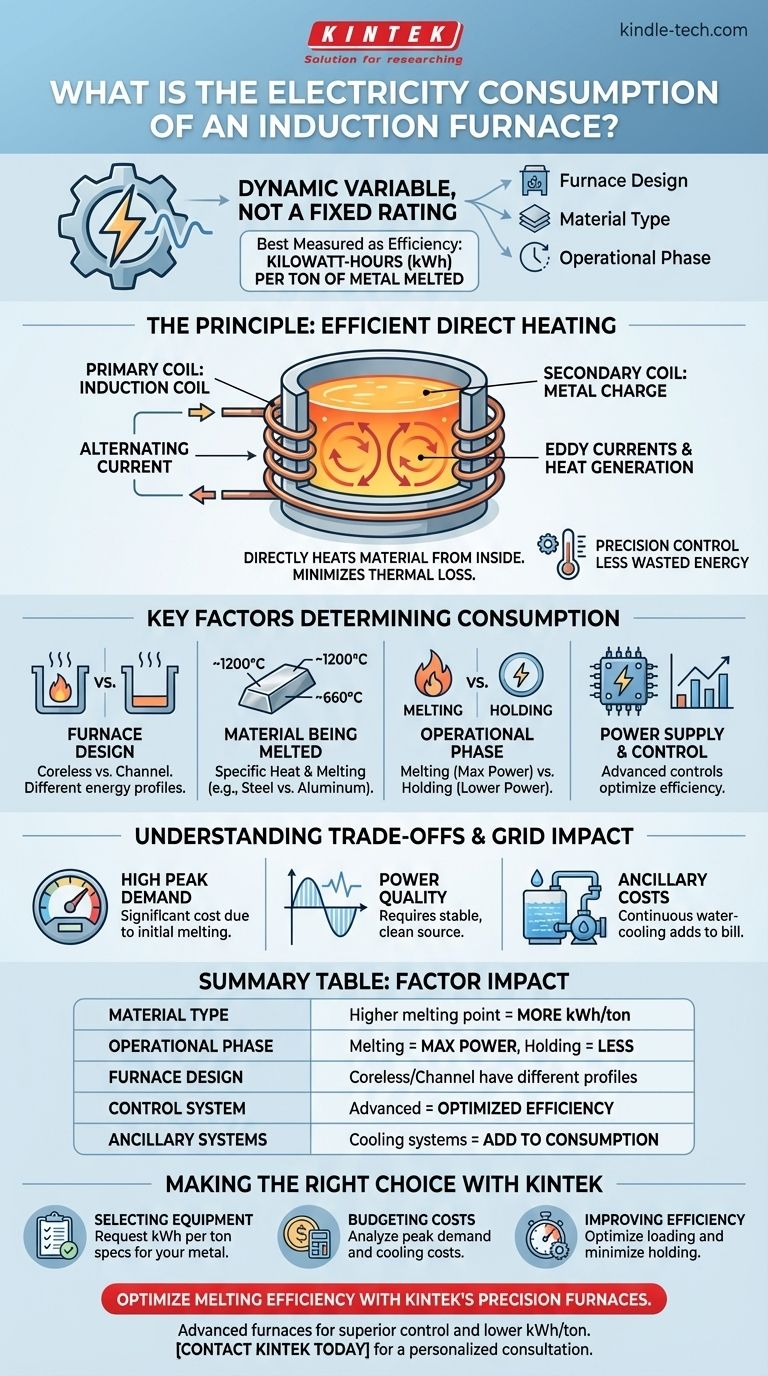

Determinare il consumo di elettricità di un forno a induzione non è una questione di una singola cifra universale. Al contrario, il suo consumo è una variabile dinamica determinata dal design del forno, dal materiale specifico in lavorazione e dalla sua fase operativa. Il modo più accurato per comprenderlo è considerare il consumo come una misura dell'efficienza per un compito specifico, come kilowattora (kWh) per tonnellata di metallo fuso.

Il principio fondamentale da comprendere è che il consumo di elettricità di un forno a induzione è una funzione della sua efficienza, non una valutazione fissa. Invece di cercare un singolo numero, è necessario valutare i fattori chiave che influenzano il suo assorbimento di potenza, dal tipo di metallo da fondere alla sofisticazione dei suoi sistemi di controllo.

Il Principio: Perché i Forni a Induzione Sono Efficienti dal Punto di Vista Energetico

Per capire cosa guida il consumo di elettricità, devi prima comprendere come funziona un forno a induzione. La sua efficienza deriva dal suo metodo di riscaldamento diretto e mirato.

L'Analogia del Trasformatore

Un forno a induzione funziona come un trasformatore. Una bobina di rame raffreddata ad acqua agisce come bobina primaria, e la carica metallica posta all'interno del crogiolo agisce come bobina secondaria.

Quando una potente corrente alternata scorre attraverso la bobina primaria, induce una forte corrente secondaria direttamente all'interno del metallo stesso.

Riscaldamento Diretto tramite Correnti Parassite

Queste correnti secondarie indotte sono note come correnti parassite. Mentre vorticano attraverso il metallo, la resistenza elettrica naturale del metallo genera calore intenso e preciso.

Questo metodo è altamente efficiente perché il calore viene generato all'interno del materiale target, non applicato da una fonte esterna. Ciò minimizza la perdita termica nell'ambiente circostante.

Precisione e Controllo

I moderni forni a induzione hanno sistemi di controllo altamente integrati. Questi sistemi garantiscono una piccola differenza di temperatura tra il nucleo e la superficie della fusione.

Questo alto livello di precisione nel controllo della temperatura previene il superamento delle temperature target, il che si traduce direttamente in meno energia sprecata.

Fattori Chiave Che Determinano il Consumo di Energia

I kWh effettivi consumati durante un'operazione dipendono da diverse variabili critiche. Rispondere a "quanta elettricità consuma?" è impossibile senza prima definire questi parametri.

Design e Tipo di Forno

Esistono diversi design, come i forni a crogiolo e a canale. Un forno a canale, ad esempio, è spesso utilizzato per mantenere il metallo fuso a temperatura o per fondere leghe a bassa temperatura, il che ha un profilo energetico diverso rispetto a un forno a crogiolo progettato per la fusione primaria.

Il Materiale da Fondere

Il fattore più importante è il calore specifico e il punto di fusione del materiale. Fondere una tonnellata di ghisa (punto di fusione ~1200°C) richiederà molta più energia rispetto alla fusione di una tonnellata di alluminio (punto di fusione ~660°C).

La Fase Operativa

L'assorbimento di potenza di un forno cambia drasticamente in base a ciò che sta facendo. La fase di fusione richiede la massima potenza in uscita. La fase di mantenimento, in cui il metallo viene semplicemente mantenuto liquido a una temperatura stabile, consuma molta meno energia.

L'Alimentazione e il Sistema di Controllo

Le alimentazioni avanzate con controllo del circuito a potenza costante regolano automaticamente tensione e corrente in base alla carica del forno. Ciò garantisce che il forno funzioni con la massima efficienza durante tutto il ciclo di fusione, prevenendo sprechi di energia.

Comprendere i Compromessi e l'Impatto sulla Rete

Sebbene efficiente in termini di kWh per tonnellata, un forno a induzione ha requisiti di potenza specifici che devono essere gestiti.

Elevata Domanda di Potenza di Picco

Durante la fase iniziale di fusione, il forno assorbe una quantità molto elevata di potenza per portare la carica fredda a temperatura. Questa domanda di picco può essere un fattore significativo nei costi dell'elettricità, poiché molti fornitori di servizi pubblici applicano costi separati per l'utilizzo di picco.

L'Importanza della Qualità dell'Energia

I sofisticati componenti elettronici, come i raddrizzatori controllati al silicio e le schede inverter, sono sensibili alle fluttuazioni della rete elettrica. Una fonte di alimentazione stabile e pulita è essenziale per un funzionamento affidabile ed efficiente.

Costi Energetici Accessori

Il forno stesso non è l'unica fonte di consumo. Il potente sistema di raffreddamento ad acqua, necessario per proteggere la bobina di induzione in rame, funziona continuamente e si aggiunge alla bolletta elettrica complessiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Per valutare correttamente il consumo di elettricità per le tue esigenze, devi passare dal chiedere un singolo numero all'analisi del sistema in base al tuo obiettivo.

- Se il tuo obiettivo principale è la selezione di nuove attrezzature: Richiedi le specifiche del produttore che indichino il consumo in kWh per tonnellata per i metalli specifici che intendi fondere.

- Se il tuo obiettivo principale è la pianificazione dei costi operativi: Analizza le tue tariffe di servizio per i costi di domanda di picco e considera i costi energetici del sistema di raffreddamento, non solo del forno stesso.

- Se il tuo obiettivo principale è migliorare l'efficienza: Concentrati sulla disciplina operativa, come l'utilizzo di materiale di carica pulito e asciutto, l'ottimizzazione del carico del forno e la minimizzazione del tempo trascorso nella fase di "mantenimento" meno efficiente.

In definitiva, la gestione del consumo energetico di un forno a induzione riguarda meno la ricerca di un valore statico e più la padronanza di un processo dinamico.

Tabella Riepilogativa:

| Fattore | Impatto sul Consumo di Elettricità |

|---|---|

| Tipo di Materiale | Un punto di fusione più alto (es. acciaio) richiede più kWh/tonnellata rispetto a uno più basso (es. alluminio). |

| Fase Operativa | La fase di fusione utilizza la massima potenza; la fase di mantenimento ne utilizza significativamente meno. |

| Design del Forno | I forni a crogiolo vs. a canale hanno profili energetici diversi per compiti specifici. |

| Sistema di Controllo | I controlli avanzati con circuiti a potenza costante ottimizzano l'efficienza e riducono gli sprechi. |

| Sistemi Ausiliari | I sistemi di raffreddamento ad acqua aumentano il consumo totale di energia. |

Ottimizza l'efficienza di fusione del tuo laboratorio con i forni a induzione di precisione KINTEK.

Che tu stia fondendo acciaio, alluminio o leghe speciali, i nostri forni avanzati offrono un controllo superiore della temperatura ed efficienza energetica, riducendo i tuoi costi di kWh per tonnellata. I nostri esperti ti aiuteranno a selezionare il sistema giusto in base ai tuoi materiali specifici e agli obiettivi operativi.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri come le nostre soluzioni per attrezzature da laboratorio possono ridurre il tuo consumo energetico e migliorare i risultati della tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto