In sintesi, la temperatura è il fattore più critico nel processo di sinterizzazione. Fornisce l'energia termica necessaria affinché gli atomi diffondano attraverso i confini delle particelle, saldando efficacemente il materiale in una massa solida e densa. Questo processo deve avvenire a una temperatura sufficientemente alta da promuovere questo movimento atomico, ma rimanere al di sotto del punto di fusione del materiale per evitare la completa liquefazione.

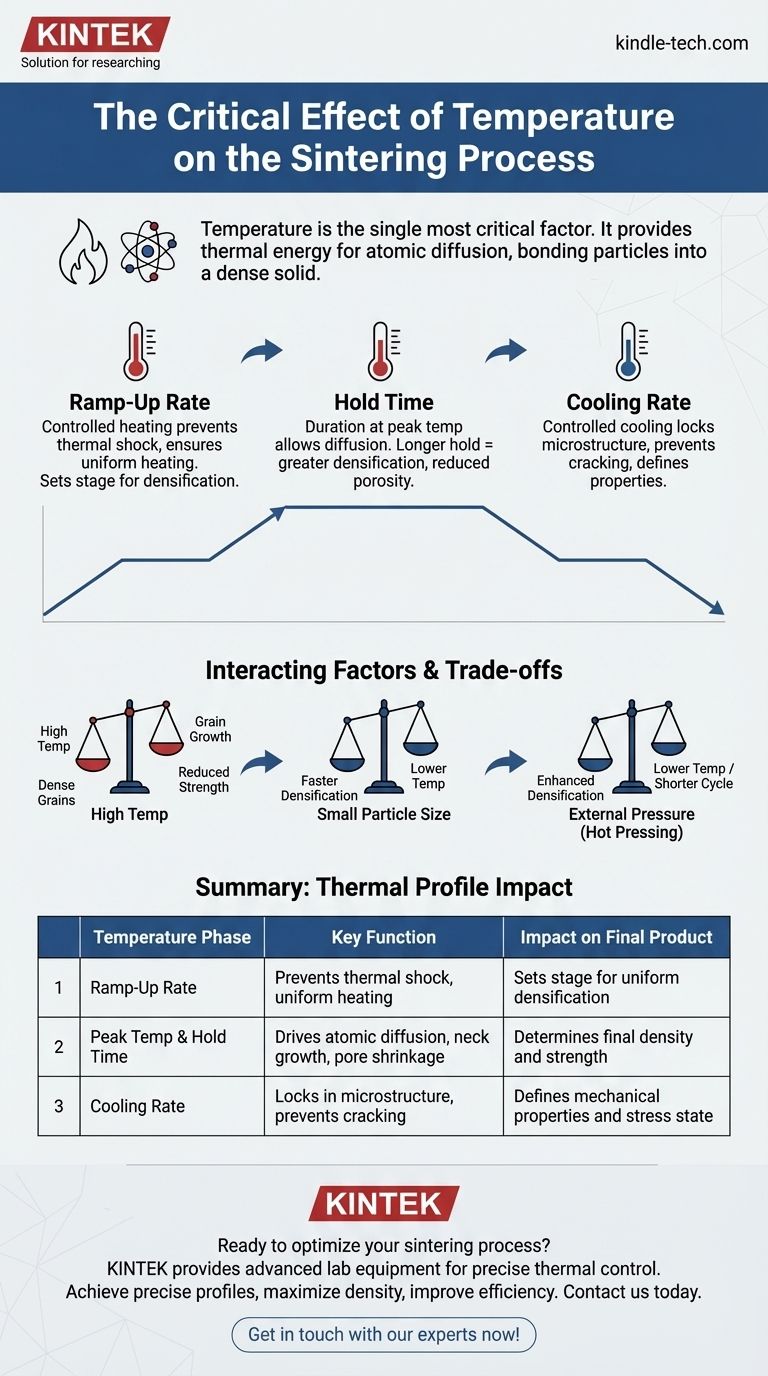

L'obiettivo non è semplicemente raggiungere una temperatura elevata, ma controllare con precisione l'intero profilo termico: la velocità di riscaldamento, il tempo di mantenimento e la velocità di raffreddamento. Questo percorso termico completo determina la densità finale, la microstruttura e le prestazioni finali del pezzo sinterizzato.

Il Ruolo Fondamentale della Temperatura nella Diffusione Atomica

La sinterizzazione è fondamentalmente un processo di riduzione dell'energia superficiale di una raccolta di particelle legandole insieme. La temperatura è il motore che guida questa trasformazione.

Fornire l'Energia per il Legame

Il calore fornisce agli atomi l'energia cinetica necessaria per muoversi. A temperature sufficientemente elevate, gli atomi possono migrare dalla massa di una particella ai punti di contatto, o "colli", tra le particelle adiacenti.

Questo movimento, noto come diffusione, è ciò che fa crescere questi colli, restringere i pori e far sì che il pezzo complessivo si densifichi e si rafforzi.

La Finestra di Temperatura Critica

La temperatura di sinterizzazione deve essere scelta con cura. Deve essere abbastanza alta da consentire alla diffusione di avvenire a una velocità pratica, ma deve rimanere al di sotto del punto di fusione del materiale.

In alcuni sistemi a componenti multipli, il processo può attraversare la temperatura eutettica, che è la temperatura più bassa alla quale può formarsi una fase liquida. L'introduzione di questo liquido può accelerare drasticamente la densificazione, un processo noto come sinterizzazione in fase liquida.

Temperatura e Cinetica di Sinterizzazione

La velocità di diffusione dipende fortemente dalla temperatura. Un piccolo aumento della temperatura può causare un aumento esponenziale della velocità di sinterizzazione.

Questa relazione significa che la temperatura è la leva principale per controllare la rapidità con cui avviene il processo di densificazione.

Oltre la Temperatura di Picco: L'Importanza del Profilo Termico

Una sinterizzazione efficace non riguarda un singolo punto di temperatura. Riguarda la gestione dell'intero ciclo di riscaldamento e raffreddamento, poiché ogni fase ha un impatto distinto sul prodotto finale.

La Velocità di Rampa

La velocità con cui il materiale viene riscaldato fino alla temperatura di sinterizzazione di picco è fondamentale. Una rampa controllata previene lo shock termico e assicura un riscaldamento uniforme in tutto il pezzo.

Questa fase iniziale prepara il terreno per un riarrangiamento uniforme delle particelle e l'eliminazione della porosità durante il tempo di mantenimento.

Il Tempo di Mantenimento

La durata trascorsa alla temperatura di picco, spesso chiamata tempo di mantenimento o "soak time", consente al processo di diffusione di progredire verso il completamento.

Tempi di mantenimento più lunghi generalmente portano a una maggiore densificazione e a una riduzione della porosità. Ad esempio, aumentare il tempo di mantenimento da 30 a 60 minuti può ridurre la dimensione dei pori fino al 25%.

La Velocità di Raffreddamento

La velocità di raffreddamento è importante quanto il ciclo di riscaldamento. Un raffreddamento controllato impedisce l'introduzione di stress termico che potrebbe fessurare il pezzo.

Inoltre, blocca la microstruttura finale, essenziale per ottenere le proprietà meccaniche e fisiche desiderate del materiale.

Comprendere i Compromessi e i Fattori Interagenti

La temperatura non agisce isolatamente. Il suo effetto è moderato da diversi altri fattori, creando una complessa interazione che deve essere gestita.

Temperatura vs. Crescita del Grano

Un compromesso principale nella sinterizzazione è ottenere un'alta densità senza una crescita eccessiva del grano. Sebbene temperature più elevate accelerino la densificazione, causano anche l'ingrandimento dei cristalli (grani) individuali nel materiale.

Grani eccessivamente grandi possono spesso portare a una ridotta resistenza meccanica e tenacità. Il processo ideale massimizza la densità limitando al contempo la dimensione del grano.

Interazione con la Dimensione delle Particelle

La dimensione iniziale delle particelle ha un impatto profondo sul comportamento di sinterizzazione. Particelle più piccole hanno un maggiore rapporto superficie-volume, il che fornisce una maggiore forza trainante per la densificazione.

Di conseguenza, i materiali con particelle più piccole possono spesso essere sinterizzati fino alla piena densità a temperature più basse o in tempi più brevi.

Interazione con la Pressione

L'applicazione di pressione esterna durante il processo, nota come pressatura a caldo, può migliorare significativamente la densificazione. La pressione aiuta nel riarrangiamento delle particelle e nel collasso dei pori.

Ciò consente l'uso di temperature di sinterizzazione più basse, utile per prevenire la crescita indesiderata del grano o la degradazione termica.

Ottimizzare la Temperatura per il Tuo Obiettivo di Sinterizzazione

Il profilo di temperatura ideale è determinato interamente dal risultato desiderato per il componente finale.

- Se il tuo obiettivo principale è la massima densità: Probabilmente dovrai utilizzare una temperatura vicina all'estremità superiore dell'intervallo utilizzabile e un tempo di mantenimento sufficiente, monitorando attentamente l'eccessiva crescita del grano.

- Se il tuo obiettivo principale è controllare la microstruttura: Presta molta attenzione all'intero profilo termico, poiché le velocità di rampa e di raffreddamento sono importanti quanto la temperatura di picco per gestire la dimensione del grano.

- Se il tuo obiettivo principale è l'efficienza del processo: Considera l'utilizzo di polveri di partenza più fini o l'applicazione di pressione esterna, poiché entrambi possono consentire l'uso di temperature più basse e tempi di ciclo più brevi.

In definitiva, padroneggiare il processo di sinterizzazione deriva dalla comprensione di come l'intero percorso di temperatura modella la struttura del materiale a livello atomico.

Tabella Riassuntiva:

| Fase di Temperatura | Funzione Chiave | Impatto sul Prodotto Finale |

|---|---|---|

| Velocità di Rampa | Previene lo shock termico, assicura un riscaldamento uniforme | Prepara il terreno per una densificazione uniforme |

| Temperatura di Picco e Tempo di Mantenimento | Guida la diffusione atomica, la crescita dei colli e il restringimento dei pori | Determina la densità e la resistenza finali |

| Velocità di Raffreddamento | Blocca la microstruttura, previene le fessurazioni | Definisce le proprietà meccaniche e lo stato di stress |

Pronto a ottimizzare il tuo processo di sinterizzazione e a ottenere densità e prestazioni dei materiali superiori?

Il controllo termico preciso discusso in questo articolo è fondamentale per il successo. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi forni ad alta temperatura, personalizzati per soddisfare le esigenze esigenti della ricerca e sviluppo e della produzione di sinterizzazione.

Le nostre soluzioni ti aiutano a:

- Ottenere profili di temperatura precisi con un controllo affidabile del riscaldamento e del raffreddamento.

- Massimizzare la densità e controllare la microstruttura per pezzi più resistenti e coerenti.

- Migliorare l'efficienza del processo con attrezzature progettate per i tuoi materiali e obiettivi specifici.

Contattaci oggi stesso per discutere come l'esperienza di KINTEK nelle attrezzature da laboratorio può migliorare i tuoi risultati di sinterizzazione. Costruiamo insieme la soluzione termica perfetta per le esigenze del tuo laboratorio.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione