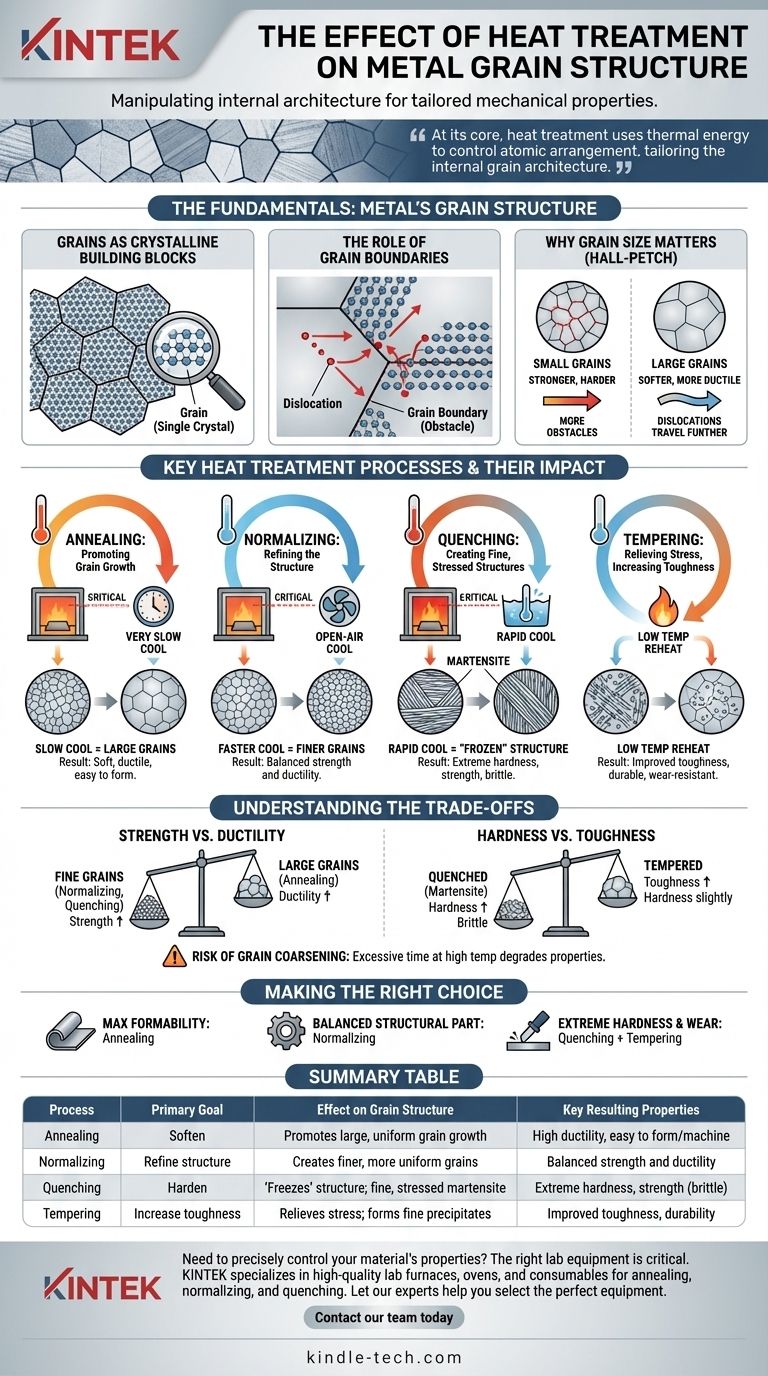

Nella sua essenza, il trattamento termico è il metodo principale utilizzato dai metallurgisti per manipolare deliberatamente la struttura a grana interna di un metallo. Controllando con precisione i cicli di riscaldamento e raffreddamento, è possibile modificare la dimensione, la forma e la distribuzione di questi grani cristallini, il che determina direttamente le proprietà meccaniche finali del materiale come resistenza, durezza e duttilità.

La relazione fondamentale da comprendere è questa: il trattamento termico non riguarda solo il riscaldamento o il raffreddamento di un metallo. Riguarda l'uso dell'energia termica per controllare la disposizione atomica all'interno del materiale, consentendo di adattare la sua architettura a grana interna per soddisfare specifiche esigenze ingegneristiche.

I Fondamenti: Cos'è la Struttura a Grana di un Metallo?

I Grani come Blocchi Costruttivi Cristallini

I metalli sono solidi cristallini, il che significa che i loro atomi sono disposti in un reticolo altamente ordinato e ripetitivo. Un grano è un singolo cristallo all'interno del metallo. Immagina un pezzo solido di acciaio non come un blocco uniforme, ma come un mosaico densamente impacchettato di innumerevoli cristalli microscopici e individuali.

Il Ruolo dei Bordi di Grano

Dove un grano finisce e ne inizia un altro, c'è un bordo di grano. Questi bordi sono regioni di disadattamento atomico ed energia più elevata. È fondamentale che i bordi di grano agiscano come ostacoli che impediscono il movimento dei difetti chiamati dislocazioni.

Poiché il movimento delle dislocazioni è il modo in cui un metallo si deforma plasticamente (si piega permanentemente), più ostacoli significano che è necessaria più forza per causare la deformazione.

Perché la Dimensione del Grano è Importante

Questo porta al principio più importante: la dimensione del grano determina la resistenza.

Un materiale con grani piccoli ha un'area totale di bordi di grano molto più ampia. Ciò crea più ostacoli al movimento delle dislocazioni, rendendo il materiale più resistente e più duro. Questo è noto come relazione di Hall-Petch.

Al contrario, un materiale con grani grandi ha meno bordi. Le dislocazioni possono viaggiare più lontano prima di essere fermate, rendendo il materiale più tenero e più duttile (più facile da piegare e formare).

Processi Chiave di Trattamento Termico e il Loro Impatto sui Grani

I trattamenti termici utilizzano la temperatura per incoraggiare la crescita di nuovi grani privi di stress o per bloccare la struttura atomica in uno stato a grana fine e altamente stressato.

Ricottura: Promuovere la Crescita dei Grani

La ricottura comporta il riscaldamento di un metallo al di sopra della sua temperatura di ricristallizzazione e quindi il suo raffreddamento molto lentamente. Questo processo dà agli atomi ampio tempo ed energia per riorganizzarsi in una configurazione a basso stress.

Il risultato è una struttura di grani grandi e uniformi (equassati). Ciò rende il materiale significativamente più tenero, più duttile e più facile da lavorare o formare.

Normalizzazione: Affinare la Struttura a Grana

La normalizzazione è simile alla ricottura ma utilizza una velocità di raffreddamento più rapida, tipicamente lasciando raffreddare il pezzo all'aria aperta. Ciò fornisce meno tempo per la crescita dei grani rispetto al lento raffreddamento in forno della ricottura.

Il processo produce una struttura a grana più fine e uniforme rispetto alla ricottura. Ciò si traduce in un materiale che è più resistente e leggermente più duro di un pezzo ricotto, offrendo un buon equilibrio tra resistenza e duttilità.

Tempra: Creare Strutture Fini e Stressate

La tempra è il processo di raffreddamento estremamente rapido di un metallo da un'alta temperatura, spesso immergendolo in acqua, olio o salamoia. Questo "congela" la struttura atomica in uno stato di non equilibrio.

Per l'acciaio, questo intrappola gli atomi di carbonio in un reticolo distorto chiamato martensite. Questa struttura non è definita da grani tradizionali, ma da "lamelle" o "piastre" estremamente fini, creando un'enorme quantità di bordi interni e stress. Il risultato è un materiale di estrema durezza e resistenza, ma anche di bassissima tenacità (fragilità).

Rinvenimento: Alleviare lo Stress e Aumentare la Tenacità

Un pezzo temprato è quasi sempre troppo fragile per un uso pratico. Il rinvenimento è un successivo trattamento termico a bassa temperatura che allevia gli stress interni creati durante la tempra.

Consente un certo riarrangiamento atomico controllato, trasformando la martensite fragile in una microstruttura con fini precipitati di carburo. Questo processo riduce leggermente la durezza ma aumenta drasticamente la tenacità, creando un pezzo finale durevole e resistente all'usura.

Comprendere i Compromessi

Non è possibile ottimizzare tutte le proprietà contemporaneamente. Il trattamento termico ti costringe a fare compromessi strategici in base alle esigenze dell'applicazione.

Il Dilemma Resistenza vs. Duttilità

Questo è il compromesso più fondamentale. I processi che creano grani fini (come la normalizzazione e la tempra) aumentano la resistenza a scapito della duttilità. I processi che creano grani grandi (come la ricottura) aumentano la duttilità a scapito della resistenza.

Durezza vs. Tenacità

La tempra produce un materiale con la massima durezza ma la minima tenacità, il che significa che si frantumerà piuttosto che piegarsi sotto impatto. Il rinvenimento è l'atto di sacrificare parte di quella durezza di picco per riottenere la proprietà essenziale della tenacità. Maggiore è la temperatura di rinvenimento, maggiore è la durezza che si sacrifica per un maggiore guadagno in tenacità.

Il Rischio di Invecchiamento dei Grani (Grain Coarsening)

Lasciare un metallo ad alta temperatura per troppo tempo può causare una crescita eccessiva dei grani. Questa condizione, nota come invecchiamento dei grani (grain coarsening), può degradare permanentemente le proprietà meccaniche, rendendo il materiale più debole e talvolta più suscettibile alla frattura fragile, anche dopo trattamenti termici successivi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del trattamento termico deve essere direttamente collegata alle prestazioni desiderate del componente finale.

- Se la tua priorità principale è la massima lavorabilità e duttilità: La ricottura è la scelta migliore per creare un materiale tenero e a basso stress con grani grandi, facile da lavorare.

- Se la tua priorità principale è un buon equilibrio tra resistenza e tenacità per una parte strutturale: La normalizzazione fornisce una struttura a grana raffinata che offre proprietà meccaniche superiori rispetto a uno stato laminato o ricotto.

- Se la tua priorità principale è la durezza estrema e la resistenza all'usura: La tempra seguita da un ciclo di rinvenimento attentamente selezionato è il percorso richiesto per ottenere un componente tenace, duro e durevole.

Padroneggiando i principi del trattamento termico, si ottiene un controllo diretto sull'architettura interna di un materiale e sulle sue prestazioni finali.

Tabella Riassuntiva:

| Processo di Trattamento Termico | Obiettivo Principale | Effetto sulla Struttura a Grana | Proprietà Risultanti Chiave |

|---|---|---|---|

| Ricottura | Ammorbidire il metallo | Promuove una crescita dei grani grande e uniforme | Alta duttilità, facile da lavorare/macchinare |

| Normalizzazione | Affina la struttura | Crea grani più fini e uniformi | Resistenza e duttilità bilanciate |

| Tempra | Indurire il metallo | "Congela" la struttura; crea martensite fine e stressata | Durezza e resistenza estreme (ma fragile) |

| Rinvenimento | Aumentare la tenacità | Allevia lo stress dalla tempra; forma fini precipitati di carburo | Tenacità e durabilità migliorate |

Hai bisogno di controllare con precisione le proprietà del tuo materiale? La giusta attrezzatura da laboratorio è fondamentale per la ricerca e lo sviluppo di trattamenti termici di successo. KINTEK è specializzata in forni da laboratorio, stufe e materiali di consumo di alta qualità che forniscono il controllo preciso della temperatura e il riscaldamento uniforme richiesti per i processi di ricottura, normalizzazione e tempra. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura perfetta per raggiungere i tuoi obiettivi di scienza dei materiali. Contatta oggi il nostro team per discutere le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Quali sono i limiti della deposizione per sputtering a magnetron? Compromessi chiave nella deposizione di film sottili

- Cos'è il gas di sputtering? La guida essenziale alla deposizione di film sottili

- Quali sono i pericoli dell'olio di pirolisi? Gestire i rischi di un combustibile instabile

- Quali sono i difetti nelle parti sinterizzate? Evitare problemi di deformazione, fessurazione e porosità

- Come influisce uno shaker alternativo a temperatura costante sulla cinetica di adsorbimento? Ottimizza i tuoi studi sull'inquinamento

- Quali caratteristiche considerare nella scelta di un congelatore a bassissima temperatura? Proteggi i tuoi campioni con precisione

- Cosa si può realizzare con una macchina per lo stampaggio a iniezione? Produrre in serie parti in plastica di alta qualità in modo efficiente

- Quanto sono più efficienti i forni ad arco elettrico? Ottieni un risparmio energetico del 90% nella produzione di acciaio