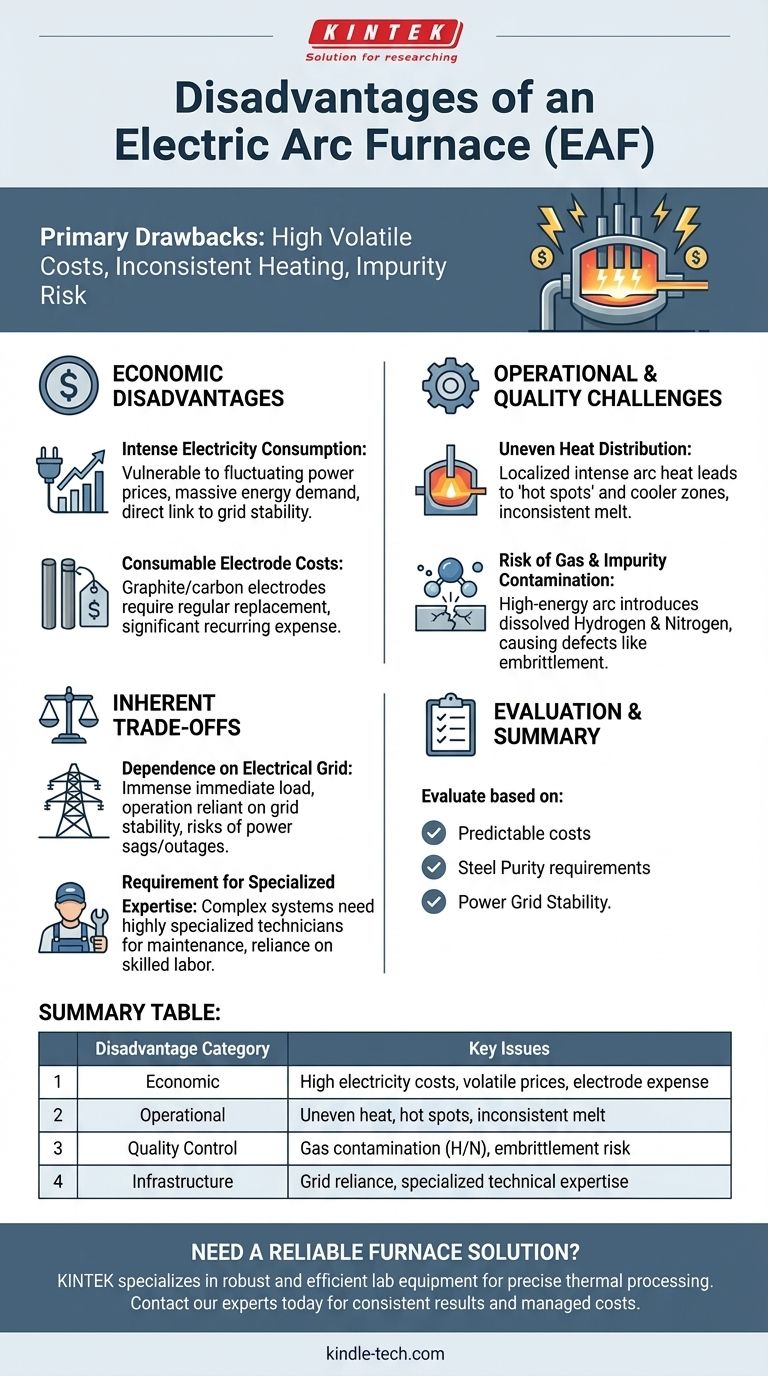

I principali svantaggi di un forno ad arco elettrico (EAF) sono i suoi costi operativi elevati e spesso volatili, guidati dal consumo di elettricità, il potenziale di riscaldamento inconsistente all'interno del forno e il rischio di introdurre gas e impurità indesiderate nell'acciaio dall'arco elettrico e dalle materie prime.

Sebbene i forni ad arco elettrico offrano una flessibilità significativa e un investimento iniziale inferiore rispetto ai tradizionali altiforni, i loro svantaggi principali derivano da una dipendenza diretta dalla rete elettrica e dalla qualità del rottame metallico, creando sfide economiche e metallurgiche distinte.

Il principale svantaggio economico: costi operativi elevati

Lo svantaggio più significativo e persistente di un EAF è la sua spesa operativa, che è fortemente influenzata da fattori esterni al controllo diretto dell'acciaieria.

Consumo intenso di elettricità

L'intera operazione di un EAF è alimentata da enormi quantità di elettricità necessarie per generare l'arco che fonde l'acciaio. Ciò rende il budget operativo del forno direttamente vulnerabile alle fluttuazioni dei prezzi regionali dell'elettricità.

A differenza dei forni che utilizzano coke o gas naturale, un EAF non può facilmente cambiare combustibile. Ciò lega la redditività direttamente alla stabilità e al costo della rete elettrica locale, rendendolo un rischio finanziario significativo nei mercati energetici volatili.

Costi degli elettrodi consumabili

Gli elettrodi di grafite o carbonio che creano l'arco elettrico sono un componente critico, ma sono anche un bene di consumo.

Questi grandi elettrodi vengono gradualmente consumati durante il processo di fusione e devono essere sostituiti regolarmente. Il costo di questi componenti specializzati può essere sostanziale e aggiunge un'altra variabile importante al budget operativo.

Ostacoli al controllo operativo e della qualità

Oltre al costo, il processo EAF stesso introduce sfide che richiedono un'attenta gestione per garantire la qualità e la consistenza del prodotto finale.

Distribuzione del calore non uniforme

L'arco elettrico è una fonte di calore incredibilmente intensa ma localizzata. Ciò può portare a "punti caldi" nel forno direttamente sotto gli elettrodi e zone più fredde altrove.

Questa distribuzione del calore non uniforme può comportare una fusione inconsistente e richiedere energia e tempo aggiuntivi per omogeneizzare il metallo fuso, riducendo l'efficienza complessiva.

Rischio di contaminazione da gas e impurità

L'arco elettrico ad alta energia può reagire con i gas nell'atmosfera del forno. Questo processo può introdurre quantità significative di idrogeno e azoto disciolti nell'acciaio fuso.

Questi gas disciolti possono portare a difetti come l'infragilimento e la riduzione della tenacità nel prodotto finale in acciaio, richiedendo ulteriori processi a valle e controlli di qualità per mitigarli.

Comprendere i compromessi intrinseci

Gli svantaggi di un EAF sono meglio compresi come compromessi rispetto ai suoi benefici, come la sua capacità di utilizzare rottami di acciaio riciclato al 100% e il suo ingombro fisico ridotto.

Dipendenza dalla rete elettrica

L'EAF impone un carico immenso e immediato sulla rete elettrica. Ciò non solo aumenta i costi, ma significa anche che il funzionamento del forno dipende interamente dalla stabilità della rete.

Nelle regioni con infrastrutture elettriche inaffidabili, l'utilizzo di un EAF può essere un rischio operativo significativo, con cali di tensione o interruzioni che causano costose interruzioni della produzione.

Requisito di competenza specializzata

Sebbene generalmente robusti, i sistemi che alimentano e controllano un EAF sono complessi. La diagnosi e la riparazione di problemi con i sistemi elettrici ad alta tensione, i meccanismi di controllo o i rivestimenti refrattari spesso richiedono tecnici altamente specializzati.

Ciò crea una dipendenza da una forza lavoro qualificata che potrebbe non essere disponibile in tutte le località, aggiungendo un ulteriore livello di rischio operativo.

Come valutare questi svantaggi per il tuo progetto

La scelta di una tecnologia per forni richiede di soppesare questi inconvenienti rispetto ai tuoi obiettivi specifici e all'ambiente operativo.

- Se il tuo obiettivo principale è un costo operativo prevedibile: L'esposizione diretta dell'EAF alla volatilità dei prezzi dell'elettricità presenta un rischio finanziario significativo rispetto ai forni a combustibile.

- Se il tuo obiettivo principale è produrre acciai di altissima purezza: Devi essere preparato a investire in processi di raffinazione secondaria e degassaggio per mitigare i rischi di impurità e gas intrinseci nell'EAF.

- Se ti trovi in una regione con una rete elettrica instabile o costosa: L'immensa domanda di energia dell'EAF lo rende una scelta potenzialmente inaffidabile e antieconomica senza una fonte di energia dedicata e stabile.

Comprendere questi specifici svantaggi è il primo passo per mitigarli e prendere una decisione informata su questa potente e flessibile tecnologia di produzione dell'acciaio.

Tabella riassuntiva:

| Categoria di svantaggio | Problemi chiave |

|---|---|

| Economico | Costi elevati dell'elettricità, prezzi energetici volatili, elettrodi consumabili costosi |

| Operativo | Distribuzione del calore non uniforme, potenziale di punti caldi, fusione inconsistente |

| Controllo qualità | Rischio di contaminazione da gas idrogeno/azoto, potenziale di infragilimento dell'acciaio |

| Infrastruttura | Forte dipendenza da una rete elettrica stabile, richiede competenze tecniche specializzate |

Hai bisogno di una soluzione affidabile per forni per il tuo laboratorio o impianto di produzione? Le sfide dei forni ad arco elettrico evidenziano l'importanza di scegliere l'attrezzatura giusta per le tue esigenze specifiche. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio robuste ed efficienti, inclusi forni su misura per una precisa lavorazione termica. Che tu sia nel campo della ricerca, del controllo qualità o della produzione su piccola scala, possiamo aiutarti a trovare una soluzione che garantisca risultati coerenti, gestisca i costi operativi e mantenga l'integrità del materiale. Contatta i nostri esperti oggi stesso per discutere come KINTEK può supportare le tue esigenze di laboratorio e di processo con l'attrezzatura giusta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Quali sono i requisiti hardware per il trattamento AHP rispetto al trattamento acido? Semplifica il tuo laboratorio con recipienti di reazione convenienti

- Quali sono i requisiti di calore per la brasatura? Temperatura, tempo e atmosfera ideali per giunzioni resistenti

- Cos'è un circuito a film sottile? Ottieni una miniaturizzazione e prestazioni in alta frequenza senza pari

- Cosa fa un rivestitrice a sputtering? Ottenere rivestimenti ultra-sottili e uniformi per il tuo laboratorio

- Qual è lo scopo della sinterizzazione? Trasformare la polvere in componenti ad alte prestazioni

- Quali materiali possono essere lavorati con la sinterizzazione laser dei metalli o la fusione laser? Leghe ad alte prestazioni per applicazioni esigenti.

- Quali sono i vantaggi di rimanere aggiornati con le più recenti tecnologie per i congelatori ULT? Risparmiare sui costi e promuovere la sostenibilità