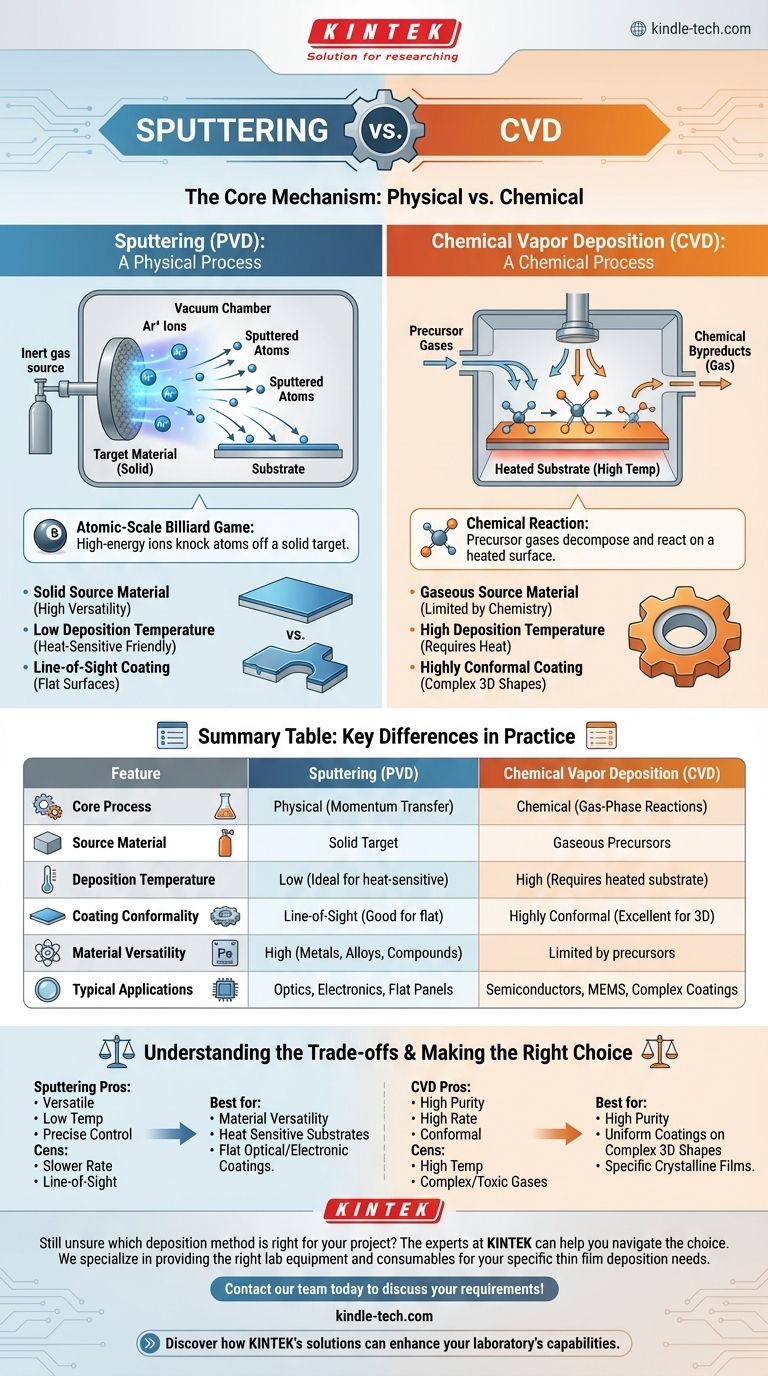

A livello fondamentale, la differenza tra sputtering e CVD è una questione di fisica contro chimica. Lo sputtering è un metodo di Deposizione Fisica da Vapore (PVD) che espelle fisicamente atomi da un bersaglio solido mediante bombardamento ionico, come una sabbiatura su scala atomica. Al contrario, la Deposizione Chimica da Vapore (CVD) è un processo chimico che utilizza gas precursori che reagiscono e si decompongono su una superficie riscaldata per costruire il film desiderato.

La scelta tra sputtering e CVD si basa su questa distinzione fondamentale: lo sputtering trasferisce fisicamente materiale da una sorgente solida, offrendo un'immensa flessibilità dei materiali. La CVD costruisce chimicamente il film a partire da precursori gassosi, eccellendo nella creazione di rivestimenti altamente puri e uniformi su forme complesse.

Il Meccanismo Centrale: Fisico contro Chimico

Per selezionare la tecnica giusta, devi prima capire come opera ciascun processo a livello molecolare. I loro nomi — Deposizione Fisica da Vapore contro Deposizione Chimica da Vapore — sono una descrizione diretta della loro natura fondamentale.

Come Funziona lo Sputtering: Un Processo Fisico

Lo sputtering è una sottocategoria del PVD. Pensala come a un gioco di biliardo su scala atomica.

In una camera ad alto vuoto, viene utilizzata un'alta tensione per creare un plasma da un gas inerte, tipicamente argon. Questi ioni di argon caricati positivamente vengono accelerati e fatti scontrare contro una piastra solida del materiale che si desidera depositare, noto come bersaglio (target).

Questo impatto ad alta energia espelle fisicamente o "spazza via" (sputters) gli atomi dal bersaglio. Questi atomi dislocati viaggiano attraverso il vuoto e si depositano sul componente (il substrato), costruendo gradualmente un film sottile.

Come Funziona la CVD: Un Processo Chimico

La CVD non inizia con un blocco solido di materiale. Si basa interamente su reazioni chimiche.

I gas precursori volatili, che contengono gli elementi necessari per il film, vengono introdotti in una camera di reazione.

Il substrato viene riscaldato ad alta temperatura, fornendo l'energia necessaria per innescare una reazione chimica. I gas precursori si decompongono sulla superficie calda del substrato, legandosi ad essa e rilasciando gli elementi desiderati per formare il film.

I sottoprodotti chimici indesiderati di questa reazione vengono semplicemente pompati fuori dalla camera come gas.

Differenze Chiave in Pratica

I meccanismi fisici e chimici di questi processi portano a differenze critiche nella loro applicazione pratica, dalla scelta dei materiali alla forma delle parti che è possibile rivestire.

Il Materiale Sorgente

Lo sputtering utilizza un bersaglio solido. Ciò fornisce un'incredibile versatilità, poiché quasi tutti i metalli, le leghe o i composti che possono essere formati in una piastra solida possono essere utilizzati come materiale sorgente.

La CVD è limitata ai materiali che possono essere forniti come gas precursore volatile e stabile. Ciò richiede una chimica specializzata e limita la tavolozza dei materiali disponibili rispetto allo sputtering.

Temperatura di Deposizione

La CVD generalmente richiede temperature del substrato molto elevate (spesso diverse centinaia di gradi Celsius) per guidare le reazioni chimiche necessarie. Ciò può impedirne l'uso su materiali sensibili alla temperatura come plastiche o alcune leghe.

Lo sputtering è un processo a temperatura molto più bassa. Poiché si tratta di un trasferimento fisico di quantità di moto, non è necessario un calore elevato, rendendolo ideale per rivestire substrati sensibili al calore.

Qualità del Film e Conformità

Lo sputtering è una tecnica a linea di vista. Gli atomi sputerati viaggiano in una linea relativamente retta dal bersaglio al substrato. Questo lo rende eccellente per rivestire superfici piane ma scarso nel rivestire uniformemente forme complesse e tridimensionali.

La CVD eccelle nel creare rivestimenti altamente conformi. Poiché il precursore è un gas, fluisce attorno e all'interno di ogni caratteristica di una parte complessa, risultando in uno spessore del film perfettamente uniforme anche sulle geometrie più intricate.

Comprensione dei Compromessi e dei Limiti

Nessun metodo è universalmente superiore. La scelta ottimale dipende dal bilanciamento dei compromessi intrinseci di ciascun processo rispetto ai tuoi obiettivi specifici.

Purezza del Materiale e Contaminazione

La CVD può produrre film di purezza eccezionalmente elevata, poiché il processo può essere messo a punto per depositare solo il materiale desiderato. Tuttavia, i precursori possono talvolta lasciare contaminanti come carbonio o idrogeno se la reazione è incompleta.

Lo sputtering è un processo molto pulito, ma è possibile che atomi del gas di sputtering (ad esempio, argon) rimangano incorporati nel film in crescita come impurità.

Velocità di Deposizione e Controllo

I tassi di deposizione dello sputtering sono tipicamente più lenti ma offrono un controllo molto stabile e preciso sullo spessore e sulla composizione del film, il che è fondamentale per applicazioni come i rivestimenti ottici.

La CVD può spesso raggiungere tassi di deposizione molto più elevati. Tuttavia, la gestione della complessa chimica in fase gassosa per garantire l'uniformità e prevenire la formazione di particelle indesiderate può essere più impegnativa.

Complessità e Costo del Sistema

I sistemi di sputtering, pur richiedendo tecnologia ad alto vuoto, sono generalmente più semplici nel loro funzionamento e nella gestione dei materiali.

I sistemi CVD possono essere più complessi e costosi, specialmente quando richiedono temperature molto elevate o comportano la manipolazione di gas precursori tossici, corrosivi o piroforici.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dai requisiti non negoziabili del tuo prodotto finale.

- Se la tua attenzione principale è la versatilità dei materiali e il rivestimento di substrati sensibili al calore: Lo sputtering è la scelta superiore grazie all'uso di bersagli solidi e temperature di processo più basse.

- Se la tua attenzione principale è la creazione di rivestimenti altamente puri e uniformi su forme 3D complesse: La CVD è il metodo definitivo, poiché la sua natura chimica in fase gassosa consente una conformabilità senza pari.

- Se la tua attenzione principale è la deposizione di un'ampia gamma di metalli o dielettrici semplici su substrati piani: Lo sputtering fornisce una soluzione affidabile, ben controllata ed economicamente vantaggiosa per applicazioni come ottica ed elettronica.

- Se la tua attenzione principale è la crescita di film cristallini o composti specifici come biossido di silicio o carburo di tungsteno: La CVD è spesso l'unica opzione, poiché questi film sono costruiti attraverso reazioni chimiche specifiche.

Comprendere questa distinzione fondamentale tra fisico e chimico ti consente di selezionare la tecnica di deposizione che meglio si allinea con i tuoi obiettivi di materiale, geometria e prestazioni.

Tabella Riassuntiva:

| Caratteristica | Sputtering (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Processo Centrale | Fisico (trasferimento di quantità di moto) | Chimico (reazioni in fase gassosa) |

| Materiale Sorgente | Bersaglio solido | Gas precursori |

| Temperatura di Deposizione | Bassa (ideale per substrati sensibili al calore) | Alta (richiede substrato riscaldato) |

| Conformità del Rivestimento | Linea di vista (buono per superfici piane) | Altamente conforme (eccellente per forme 3D complesse) |

| Versatilità dei Materiali | Alta (metalli, leghe, composti) | Limitata dai gas precursori disponibili |

| Applicazioni Tipiche | Ottica, elettronica, display a schermo piatto | Semiconduttori, MEMS, rivestimenti per geometrie complesse |

Ancora incerto su quale metodo di deposizione sia giusto per il tuo progetto? Gli esperti di KINTEK possono aiutarti a orientarti nella scelta tra sputtering e CVD. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per le tue specifiche esigenze di deposizione di film sottili.

Contatta oggi il nostro team per discutere i requisiti della tua applicazione e scoprire come le soluzioni di KINTEK possono migliorare le capacità ed efficienza del tuo laboratorio.

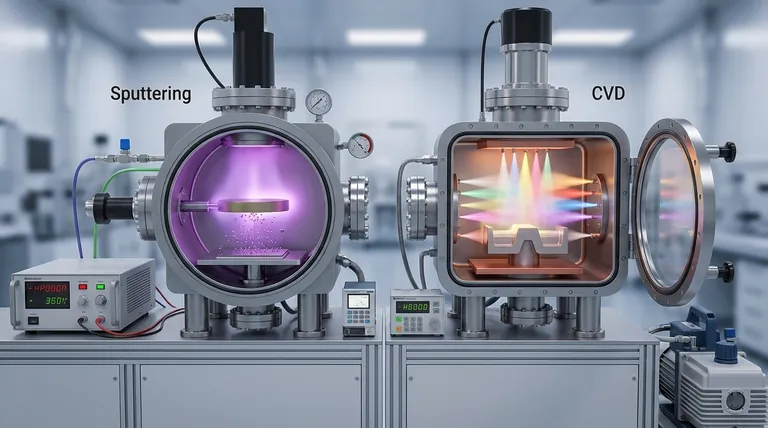

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD