In sostanza, la nitrurazione è una categoria di processi di trattamento termico che diffondono l'azoto sulla superficie di un metallo per creare un rivestimento indurito. La nitrurazione al plasma, nota anche come nitrurazione ionica, è un metodo specifico e più avanzato all'interno di questa categoria che utilizza gas ionizzato sottovuoto per ottenere questo effetto, offrendo un controllo e una qualità superiori rispetto ai metodi tradizionali a base di gas.

La differenza fondamentale non è il risultato, ma il metodo di erogazione. La nitrurazione tradizionale si basa su una reazione termico-chimica in un forno a gas, mentre la nitrurazione al plasma utilizza un processo elettrofisico di bombardamento ionico, fornendo un controllo preciso sullo strato indurito risultante.

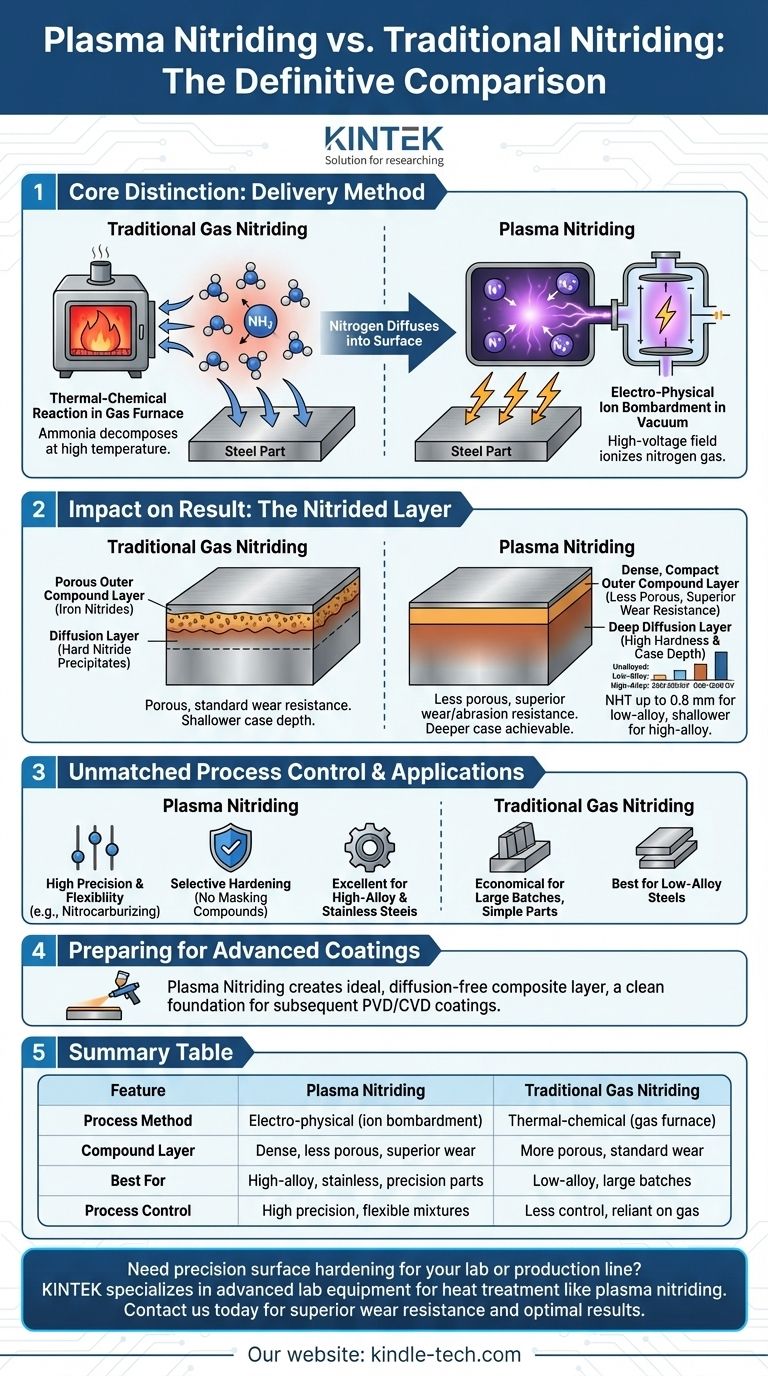

La Distinzione Fondamentale: Come l'Azoto Raggiunge la Superficie

Il metodo utilizzato per introdurre l'azoto sul pezzo è il principale elemento di differenziazione e detta i vantaggi e gli svantaggi di ciascun processo.

Nitrurazione a Gas Tradizionale: Un Approccio Chimico

La nitrurazione a gas, la forma tradizionale più comune, prevede il riscaldamento dei pezzi in un forno sigillato riempito di un gas ricco di azoto, tipicamente ammoniaca (NH3).

Ad alte temperature, l'ammoniaca si decompone, rilasciando atomi di azoto attivi che vengono assorbiti dalla superficie dell'acciaio e diffondono verso l'interno.

Nitrurazione al Plasma: Un Approccio Elettrofisico

La nitrurazione al plasma avviene in una camera a vuoto. Viene applicato un campo elettrico ad alta tensione, che strappa elettroni dalla miscela di gas a bassa pressione di azoto e idrogeno, creando un gas energizzato e ionizzato noto come plasma.

Questi ioni di azoto caricati positivamente vengono quindi accelerati dal campo elettrico, bombardando il pezzo. Questo bombardamento riscalda il pezzo e fornisce azoto direttamente sulla superficie con elevata efficienza e controllo.

Come la Differenza di Processo Influisce sul Risultato

Questa distinzione nel meccanismo di erogazione porta a differenze significative nelle proprietà finali dello strato nitrurato, che è composto da due zone principali.

Lo Strato Esterno di Composto

Questo strato più esterno, composto da nitruri di ferro (ε e γ’), è la prima linea di difesa contro l'usura.

Nella nitrurazione al plasma, questo strato è caratteristicamente più compatto e meno poroso di quello prodotto dalla nitrurazione a gas. Questa struttura densa fornisce una resistenza superiore all'usura, all'abrasione e al grippaggio ed è meno soggetta a scheggiature.

Lo Strato di Diffusione Interno

Sotto lo strato di composto, l'azoto diffonde più in profondità nel materiale, formando precipitati di nitruro duri con gli elementi di lega presenti nell'acciaio. Questo è ciò che crea la "profondità del rivestimento".

La durezza raggiunta dipende fortemente dalla composizione dell'acciaio. Ad esempio:

- Acciai Non Legati: 250-300 HV

- Acciai a Bassa Lega: 600-700 HV

- Acciai ad Alta Lega: 800-1200 HV

Le profondità tipiche del rivestimento (NHT) possono raggiungere fino a 0,8 mm per gli acciai a bassa lega, ma sono spesso inferiori (sotto 0,15 mm) per gli acciai ad alta lega a causa della loro struttura densa.

Controllo del Processo Ineguagliabile

L'ambiente al plasma consente una gestione precisa della miscela di gas. L'aggiunta di una piccola quantità di gas contenente carbonio come il metano trasforma il processo in nitrocarburazione al plasma.

Questa flessibilità consente di creare strati di composto su misura, come il duro strato epsilon (ε), particolarmente efficace per acciai non legati e ghise.

Comprensione dei Compromessi Pratici

Scegliere tra nitrurazione al plasma e tradizionale implica valutare la precisione e le prestazioni rispetto alla semplicità e al costo.

Quando Considerare la Nitrurazione a Gas

La nitrurazione a gas è un processo consolidato e robusto che può essere più economico per grandi lotti di componenti semplici in acciaio a bassa lega, dove la massima prestazione assoluta non è il motore principale.

I Vantaggi della Nitrurazione al Plasma

La nitrurazione al plasma è la scelta superiore per applicazioni ad alte prestazioni. Eccelle con acciai ad alta lega e inossidabili, che sono difficili da trattare con metodi a gas.

Il processo al plasma consente inoltre l'indurimento selettivo senza la necessità di composti di mascheratura fisici, poiché è possibile utilizzare schermature per controllare dove si forma il plasma.

Preparazione per Rivestimenti Avanzati

Un vantaggio industriale chiave della nitrurazione al plasma è la sua capacità di produrre uno strato composito privo di diffusione. Questa superficie pulita e densa è la base ideale per i successivi rivestimenti a deposizione fisica da vapore (PVD) o a deposizione chimica da vapore (CVD).

Fare la Scelta Giusta per la Tua Applicazione

Il metodo migliore dipende interamente dal materiale, dalla geometria del pezzo e dai requisiti di prestazione.

- Se la tua priorità principale è l'indurimento economicamente vantaggioso per pezzi semplici in acciaio a bassa lega: La nitrurazione a gas tradizionale è spesso una scelta sufficiente ed economica.

- Se la tua priorità principale è la massima durezza e resistenza all'usura su acciai ad alta lega o inossidabili: La nitrurazione al plasma offre un controllo superiore e produce una superficie più densa e di qualità superiore.

- Se la tua priorità principale è preparare un pezzo per un successivo rivestimento PVD o CVD: La nitrurazione al plasma è il metodo preferito per creare la base ideale e non porosa.

Comprendendo queste differenze fondamentali nei processi, puoi selezionare il trattamento superficiale preciso per raggiungere i tuoi obiettivi ingegneristici specifici.

Tabella Riassuntiva:

| Caratteristica | Nitrurazione al Plasma | Nitrurazione a Gas Tradizionale |

|---|---|---|

| Metodo di Processo | Elettrofisico (bombardamento ionico sottovuoto) | Termico-chimico (forno a gas) |

| Strato di Composto | Denso, meno poroso, resistenza all'usura superiore | Più poroso, resistenza all'usura standard |

| Ideale per | Acciai ad alta lega, acciai inossidabili, pezzi di precisione | Acciai a bassa lega, grandi lotti economici |

| Controllo del Processo | Alta precisione, miscele di gas flessibili (es. nitrocarburazione) | Meno controllo, dipendente dalla chimica del gas |

Hai bisogno di un indurimento superficiale di precisione per il tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi di trattamento termico come la nitrurazione al plasma. Le nostre soluzioni ti aiutano a ottenere una resistenza all'usura superiore, un controllo preciso e risultati ottimali per materiali ad alte prestazioni. Contattaci oggi per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il meccanismo della SPS? Sbloccare la densificazione rapida a bassa temperatura

- Qual è la differenza tra sinterizzazione a plasma a scintilla e sinterizzazione flash? Una guida ai metodi di sinterizzazione avanzata

- Qual è il processo di sinterizzazione al plasma? Ottenere una densificazione rapida e ad alte prestazioni dei materiali

- Qual è la differenza tra la sinterizzazione a plasma (Spark Plasma Sintering, SPS) e la sinterizzazione convenzionale? Una guida per materiali più veloci e migliori

- Quali sono le applicazioni della sinterizzazione a plasma scintillante? Fabbricare materiali ad alte prestazioni con precisione