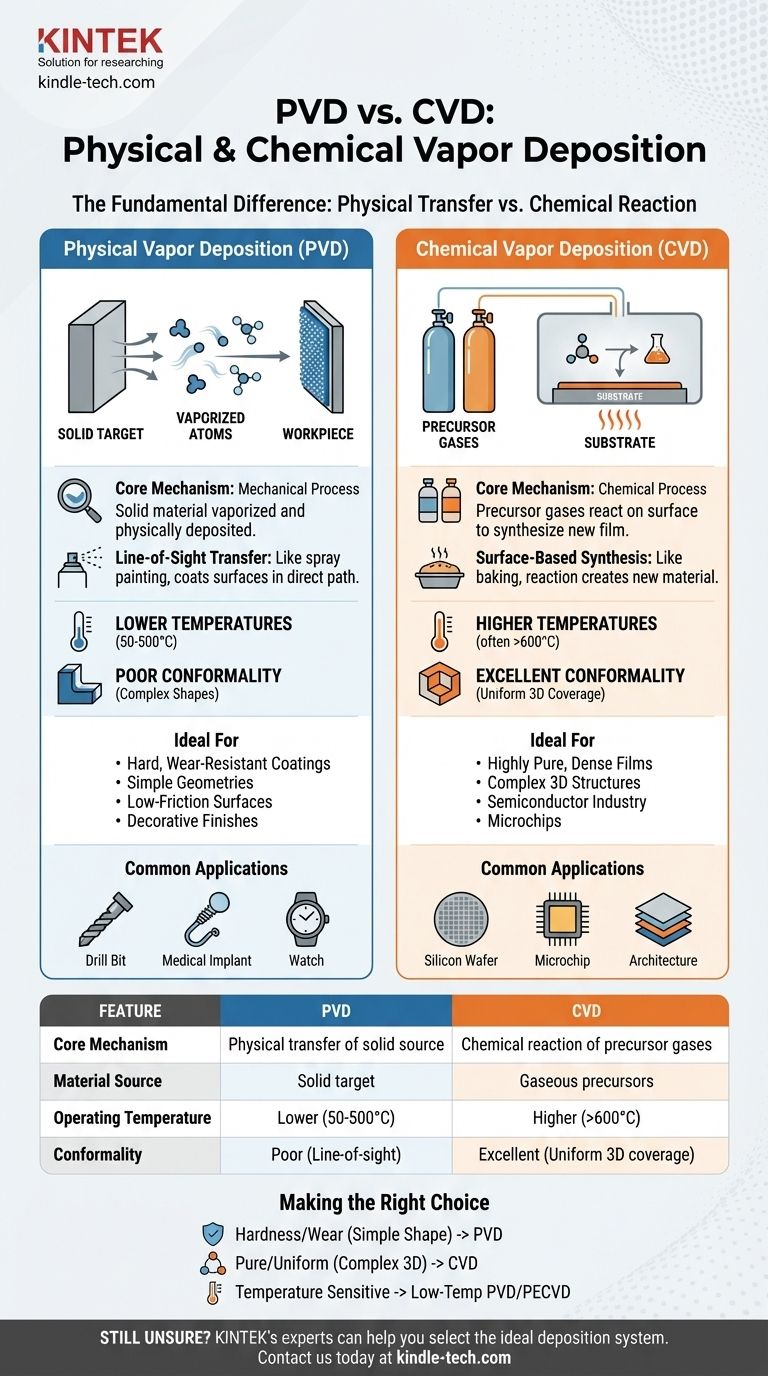

La differenza fondamentale tra la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD) risiede nel modo in cui il materiale di rivestimento arriva e si forma su una superficie. La PVD è un processo meccanico in cui un materiale solido viene vaporizzato in atomi o molecole e depositato fisicamente su un substrato. Al contrario, la CVD è un processo chimico in cui i gas precursori vengono introdotti in una camera e reagiscono sulla superficie del substrato per sintetizzare un nuovo film solido.

Sebbene entrambi i processi creino film sottili ad alte prestazioni, la scelta tra essi dipende da una distinzione chiave: la PVD trasporta fisicamente un materiale sorgente, mentre la CVD crea chimicamente un materiale completamente nuovo direttamente sulla superficie target.

Il Meccanismo Fondamentale: Trasferimento Fisico vs. Reazione Chimica

Comprendere il processo sottostante è il primo passo per scegliere il metodo corretto. Le due tecniche non sono intercambiabili; rappresentano approcci fondamentalmente diversi per costruire uno strato di film strato per strato.

Come Funziona la PVD: Un Trasferimento in Linea di Vista

Nella Deposizione Fisica da Vapore, il rivestimento inizia come un materiale sorgente solido, spesso chiamato "bersaglio". Questo materiale viene convertito in vapore attraverso mezzi puramente fisici.

I metodi comuni includono l'evaporazione, dove il materiale viene riscaldato sotto vuoto fino a quando non vaporizza, o lo sputtering, dove il bersaglio viene bombardato con ioni ad alta energia, espellendo atomi che viaggiano verso il substrato.

Questi atomi o molecole vaporizzate viaggiano in linea retta — una "linea di vista" — e si condensano sul pezzo in lavorazione più freddo, formando il film sottile solido. Pensateci come a una verniciatura a spruzzo, dove le particelle viaggiano direttamente dall'ugello alla superficie.

Come Funziona la CVD: Una Sintesi Basata sulla Superficie

Nella Deposizione Chimica da Vapore, il processo inizia con gas precursori volatili. Questi gas, che contengono gli elementi necessari per il film finale, vengono immessi in una camera di reazione.

L'energia, tipicamente sotto forma di calore elevato, viene applicata al substrato. Questa energia fa sì che i gas precursori reagiscano o si decompongano sulla superficie calda, formando il rivestimento solido desiderato. I gas di scarto indesiderati vengono quindi pompati fuori dalla camera.

Questo è meno simile alla pittura e più simile alla cottura di una torta. Gli ingredienti grezzi (gas) vengono miscelati e trasformati dal calore sulla superficie della teglia (il substrato) per creare qualcosa di nuovo (il film).

Confronto dei Parametri Chiave del Processo

Le differenze nel meccanismo portano a caratteristiche di processo distinte, ognuna con implicazioni significative per il prodotto finale.

Sorgente e Stato del Materiale

La PVD utilizza un materiale sorgente solido (ad esempio, un blocco di nitruro di titanio) che viene trasformato in vapore. Il film finale ha la stessa composizione chimica del materiale sorgente.

La CVD utilizza sostanze chimiche precursori gassose. Il film finale è il prodotto di una reazione chimica e può essere completamente diverso da uno qualsiasi dei singoli gas di partenza.

Temperatura Operativa

La CVD richiede tipicamente temperature molto elevate (spesso >600°C) per fornire l'energia di attivazione necessaria per guidare le reazioni chimiche.

I processi PVD possono spesso essere eseguiti a temperature molto più basse (50-500°C), rendendoli adatti per il rivestimento di materiali che non possono sopportare il calore intenso di un processo CVD standard.

Conformità della Deposizione

Questa è una distinzione critica. Poiché la CVD coinvolge gas che fluiscono e diffondono liberamente, può rivestire uniformemente superfici tridimensionali altamente complesse. Questa proprietà è nota come eccellente conformità.

La PVD è un processo in linea di vista. Le superfici non nel percorso diretto della sorgente di vapore ricevono poco o nessun rivestimento, risultando in una scarsa conformità su forme intricate.

Comprendere i Compromessi e le Applicazioni

La scelta tra PVD e CVD è dettata dalle proprietà desiderate del rivestimento e dalla geometria del pezzo da rivestire.

PVD: Durezza e Precisione in Linea di Vista

La PVD è il processo preferito per creare rivestimenti estremamente duri, resistenti all'usura e a basso attrito. È ampiamente utilizzata per utensili da taglio, componenti di motori e impianti medici.

La natura in linea di vista, sebbene una limitazione per forme complesse, fornisce un controllo preciso per il rivestimento di superfici piane. Le finiture decorative su orologi e accessori spesso utilizzano la PVD per la sua durabilità e l'ampia gamma di colori.

CVD: Purezza e Copertura Conforme

La CVD eccelle nella produzione di film eccezionalmente puri, densi e uniformi. La sua capacità di rivestire conformemente strutture complesse la rende la spina dorsale dell'industria dei semiconduttori per la costruzione dell'architettura intricata e stratificata dei microchip.

Tecniche specializzate come la MOCVD (Metal-Organic CVD) e la PECVD (Plasma-Enhanced CVD) espandono le sue capacità, con la PECVD che consente temperature di deposizione più basse.

Errori Comuni da Evitare

Un errore comune è scegliere un metodo basandosi solo sul materiale di rivestimento. La geometria del pezzo è altrettanto critica. L'uso della PVD su un pezzo con profonde rientranze o canali interni risulterà in un rivestimento incompleto e non funzionale.

Al contrario, l'uso della CVD ad alta temperatura su un substrato sensibile al calore, come alcune plastiche o leghe temprate, può danneggiare o distruggere il pezzo stesso.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo tecnico primario e dai vincoli fisici del tuo pezzo.

- Se il tuo obiettivo principale è creare un rivestimento duro e resistente all'usura su una forma relativamente semplice: la PVD è spesso la soluzione più diretta, a bassa temperatura e conveniente.

- Se il tuo obiettivo principale è depositare un film altamente puro e uniforme su una superficie 3D complessa: la CVD è la scelta superiore grazie alla sua impareggiabile capacità di rivestire conformemente.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: è necessario un processo PVD a bassa temperatura o una tecnica specializzata come la Deposizione Chimica da Vapore Potenziata dal Plasma (PECVD).

Comprendere questa distinzione fondamentale tra trasporto fisico e sintesi chimica è la chiave per selezionare la giusta tecnologia di deposizione per il tuo specifico obiettivo ingegneristico.

Tabella Riepilogativa:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Meccanismo Fondamentale | Trasferimento fisico di un materiale sorgente solido | Reazione chimica di gas precursori sulla superficie del substrato |

| Sorgente del Materiale | Bersaglio solido (es. blocco di titanio) | Precursori gassosi |

| Temperatura Operativa | Inferiore (50-500°C) | Superiore (spesso >600°C) |

| Conformità | Scarsa (processo in linea di vista) | Eccellente (copertura 3D uniforme) |

| Ideale Per | Rivestimenti duri e resistenti all'usura su forme semplici | Film puri e densi su strutture 3D complesse |

| Applicazioni Comuni | Utensili da taglio, impianti medici, finiture decorative | Fabbricazione di semiconduttori, microelettronica |

Ancora incerto se PVD o CVD sia la scelta giusta per il tuo progetto?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le precise esigenze di laboratori e strutture di ricerca e sviluppo. I nostri esperti possono aiutarti a selezionare il sistema di deposizione ideale per raggiungere i tuoi specifici obiettivi di rivestimento, sia che tu richieda la durezza della PVD o la copertura conforme della CVD.

Contatta oggi il nostro team tecnico per discutere la tua applicazione e scoprire come le soluzioni KINTEK possono migliorare i tuoi processi di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è una limitazione importante della CVD standard? Risolvere la barriera termica con soluzioni di rivestimento avanzate

- Cos'è la tecnica di sputtering? Una guida ai metodi di deposizione di film sottili

- Quali sono i metodi di fabbricazione di film sottili? Una guida alle tecniche PVD rispetto a CVD

- Quali sono le tecniche di deposizione in fase vapore? Scegli tra PVD e CVD per le tue esigenze di film sottili

- Qual è il tasso di deposizione dell'LPCVD? Comprendere il compromesso per una qualità del film superiore

- Come si creano i diamanti con la CVD? Coltivare diamanti ad alta purezza atomo per atomo

- Quali sono i precursori per la CVD di SiC? Ottenere una crescita di semiconduttori di alta qualità

- Perché i processi e le attrezzature CVI sono essenziali per i compositi C-C? Sblocca materiali aerospaziali ad alte prestazioni