In sintesi, la differenza tra la pressatura a caldo e la pressatura isostatica a caldo (HIP) risiede nel modo in cui viene applicata la pressione. La pressatura a caldo applica forza in una singola direzione (uniaxialmente), simile a una morsa, rendendola adatta per la creazione di forme semplici. Al contrario, la HIP applica una pressione uniforme, basata su gas, da tutte le direzioni contemporaneamente (isostaticamente), consentendole di consolidare forme complesse fino alla piena densità.

La scelta tra questi metodi dipende interamente dal tuo obiettivo finale. La pressatura a caldo è uno strumento conveniente per produrre geometrie dense e semplici, mentre la HIP è il processo definitivo per raggiungere la massima densità teorica e proprietà dei materiali superiori, specialmente in componenti complessi per applicazioni critiche.

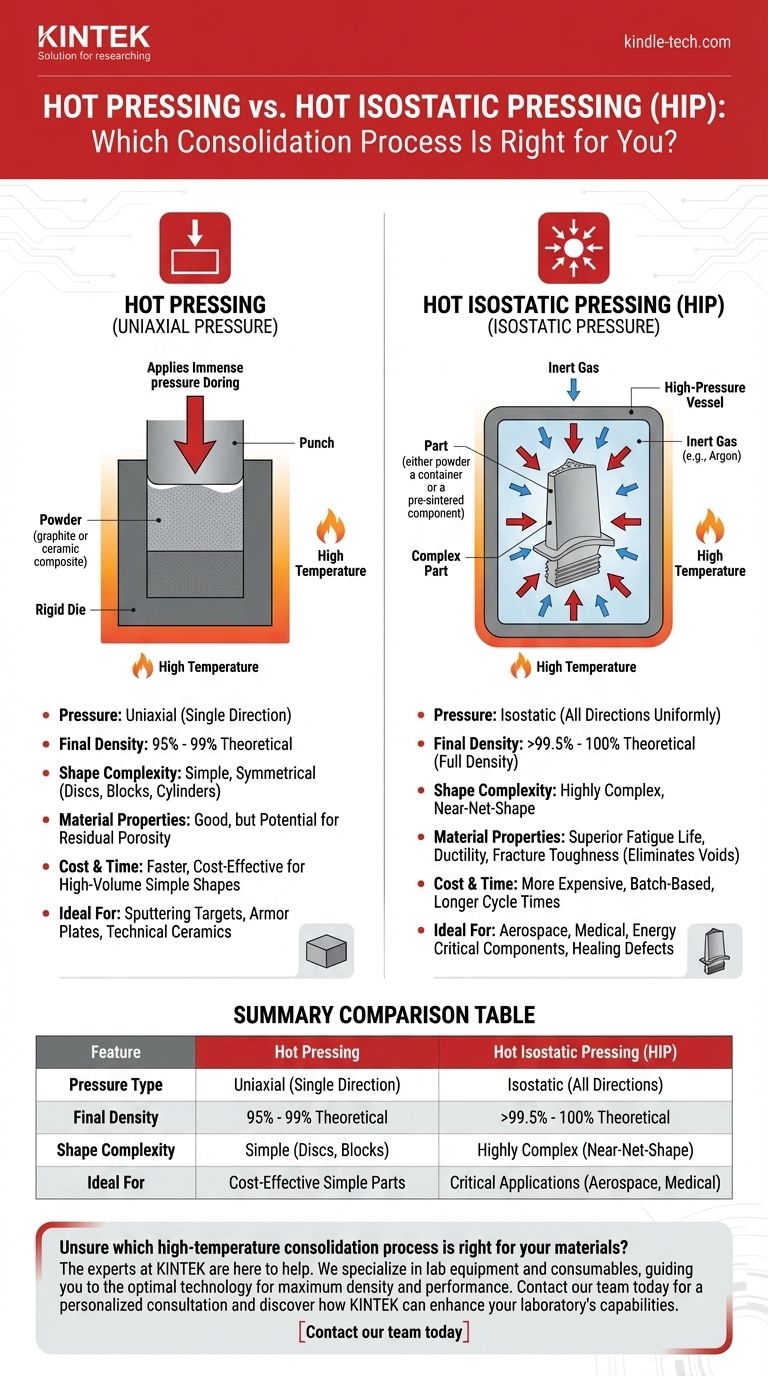

La differenza fondamentale: pressione uniassiale vs. isostatica

Per capire quando utilizzare ciascun processo, devi prima comprendere la distinzione meccanica nel modo in cui consolidano i materiali. Questa singola differenza determina la geometria del pezzo, la densità finale e le prestazioni finali.

Come funziona la pressatura a caldo

La pressatura a caldo prevede il posizionamento di un materiale in polvere in una cavità di stampo rigida, tipicamente realizzata in grafite o un composito ceramico.

L'assemblaggio viene riscaldato ad alta temperatura e, contemporaneamente, un punzone applica un'immensa pressione lungo un singolo asse verticale. Questo costringe le particelle di polvere a deformarsi e legarsi.

Poiché la pressione è direzionale, questo metodo è più efficace per produrre forme semplici e simmetriche come dischi, blocchi e cilindri.

Come funziona la pressatura isostatica a caldo (HIP)

La HIP opera su un principio completamente diverso. Il pezzo, che è una polvere sigillata in un contenitore o un componente pre-sinterizzato con porosità chiusa, viene posto all'interno di un recipiente ad alta pressione.

Il recipiente viene riscaldato e quindi riempito con un gas inerte ad alta pressione, come l'argon. Questo gas esercita una pressione uniforme e isostatica sul pezzo da ogni direzione contemporaneamente.

Questa pressione omnidirezionale è fondamentale. Chiude i vuoti interni e la porosità senza distorcere la geometria complessiva del pezzo, consentendo la densificazione di forme altamente complesse.

Confronto dei risultati: densità, geometria e proprietà

Le differenze nell'applicazione della pressione portano a significative variazioni nel prodotto finale. I tuoi requisiti di materiale indicheranno chiaramente un processo o l'altro.

Densità finale

La pressatura a caldo è molto efficace nella densificazione, raggiungendo spesso densità relative tra il 95% e il 99% del massimo teorico del materiale. Potrebbe rimanere una certa porosità residua, in particolare nelle aree perpendicolari all'asse di pressatura.

La HIP è ineguagliabile nella sua capacità di raggiungere la piena densità. Produce costantemente pezzi con una densità teorica >99,5% al 100%, eliminando efficacemente tutti i vuoti interni.

Complessità della forma

La pressatura a caldo è limitata a geometrie semplici che possono essere facilmente caricate ed espulse da uno stampo rigido. Caratteristiche complesse o sottosquadri non sono possibili.

La HIP eccelle con pezzi altamente complessi e quasi a forma netta. Poiché la pressione del gas si conforma perfettamente alla superficie del componente, può densificare disegni complessi come pale di turbine o impianti ortopedici.

Proprietà del materiale

La densità superiore ottenuta con la HIP si traduce direttamente in proprietà meccaniche superiori. Eliminando i difetti interni, la HIP migliora significativamente la vita a fatica, la duttilità e la tenacità alla frattura di un materiale.

Sebbene i pezzi pressati a caldo abbiano buone proprietà, il potenziale di porosità residua li rende meno adatti per applicazioni in cui i difetti interni potrebbero portare a guasti catastrofici.

Comprendere i compromessi

La scelta di un processo non riguarda solo le prestazioni, ma anche la realtà produttiva. Costo, produttività e complessità sono fattori critici.

Costo e tempo di ciclo

La pressatura a caldo è generalmente un processo più veloce ed economico per la produzione ad alto volume di forme semplici. L'attrezzatura è meno complessa e i tempi di ciclo sono più brevi.

La HIP è un processo più costoso, basato su lotti, con tempi di ciclo più lunghi a causa del tempo necessario per riscaldare, pressurizzare e raffreddare il grande recipiente.

Complessità del processo

La pressatura a caldo utilizza utensili relativamente semplici e riutilizzabili con stampo e punzone. La sfida principale è gestire l'usura dello stampo e garantire una temperatura uniforme.

La HIP richiede un'infrastruttura più sofisticata. Se si parte da una polvere, il materiale deve prima essere sigillato in una "lattina" metallica o di vetro, che viene successivamente rimossa. Questa incapsulazione aggiunge costi e passaggi al processo.

Casi d'uso comuni

Grazie al suo equilibrio tra costo e densità, la pressatura a caldo è spesso utilizzata per la produzione di bersagli di sputtering, piastre corazzate e componenti semplici in ceramiche tecniche.

La HIP è lo standard per la densificazione di componenti critici nelle industrie aerospaziale, medica ed energetica. Viene anche utilizzata come fase secondaria per curare la porosità interna nelle fusioni e nei pezzi fabbricati in modo additivo.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe essere guidata dai requisiti non negoziabili del tuo componente. Utilizza queste linee guida per determinare il percorso ottimale.

- Se il tuo obiettivo principale è la produzione economica di forme semplici con una buona densità: La pressatura a caldo è la scelta più logica ed economica.

- Se il tuo obiettivo principale è raggiungere la massima densità e proprietà meccaniche superiori in forme complesse: La pressatura isostatica a caldo è l'unico processo in grado di soddisfare questa esigenza.

- Se il tuo obiettivo principale è curare i difetti interni in un pezzo già formato (ad esempio, una fusione o un metallo stampato in 3D): La HIP è particolarmente adatta per questo processo di "guarigione" per migliorare l'integrità del pezzo.

In definitiva, comprendere la differenza fondamentale tra pressione uniassiale e isostatica ti consente di selezionare lo strumento giusto per il lavoro.

Tabella riassuntiva:

| Caratteristica | Pressatura a caldo | Pressatura isostatica a caldo (HIP) |

|---|---|---|

| Tipo di pressione | Uniassiale (singola direzione) | Isostatica (tutte le direzioni) |

| Densità finale | 95% - 99% Teorica | >99,5% - 100% Teorica |

| Complessità della forma | Semplice (dischi, blocchi) | Altamente complessa (quasi a forma netta) |

| Ideale per | Pezzi semplici economici | Applicazioni critiche (aerospaziale, medica) |

Non sai quale processo di consolidamento ad alta temperatura sia giusto per i tuoi materiali? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni per tutte le tue esigenze di lavorazione dei materiali. Che tu stia sviluppando semplici componenti ceramici o complessi pezzi aerospaziali, possiamo guidarti verso la tecnologia ottimale per la massima densità e prestazioni.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- È possibile ottenere un arco elettrico nel vuoto? Come l'alta tensione crea plasma nel vuoto

- Qual è l'effetto dell'aumento della pressione durante la sinterizzazione? Raggiungere la massima densità e prestazioni superiori

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Perché le giunzioni brasate sono soggette a cedimenti per fatica? Comprendere i fattori critici per giunzioni durature

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse