Nella sua essenza, la pressatura a caldo è una tecnica di lavorazione dei materiali che applica simultaneamente alta temperatura e pressione uniassiale a una polvere. Questa combinazione forza le singole particelle di polvere a consolidarsi e legarsi, trasformando il materiale sfuso in un pezzo denso e solido. Il processo avviene all'interno di uno stampo di forma semplice, che contiene la polvere e conferisce al componente finale la sua forma di base.

Il vantaggio fondamentale della pressatura a caldo è la sua capacità di accelerare la densificazione. Applicando pressione durante il ciclo di riscaldamento, si ottiene una densità del materiale quasi perfetta in una frazione del tempo e spesso a temperature inferiori rispetto a quelle richieste dalla sola sinterizzazione.

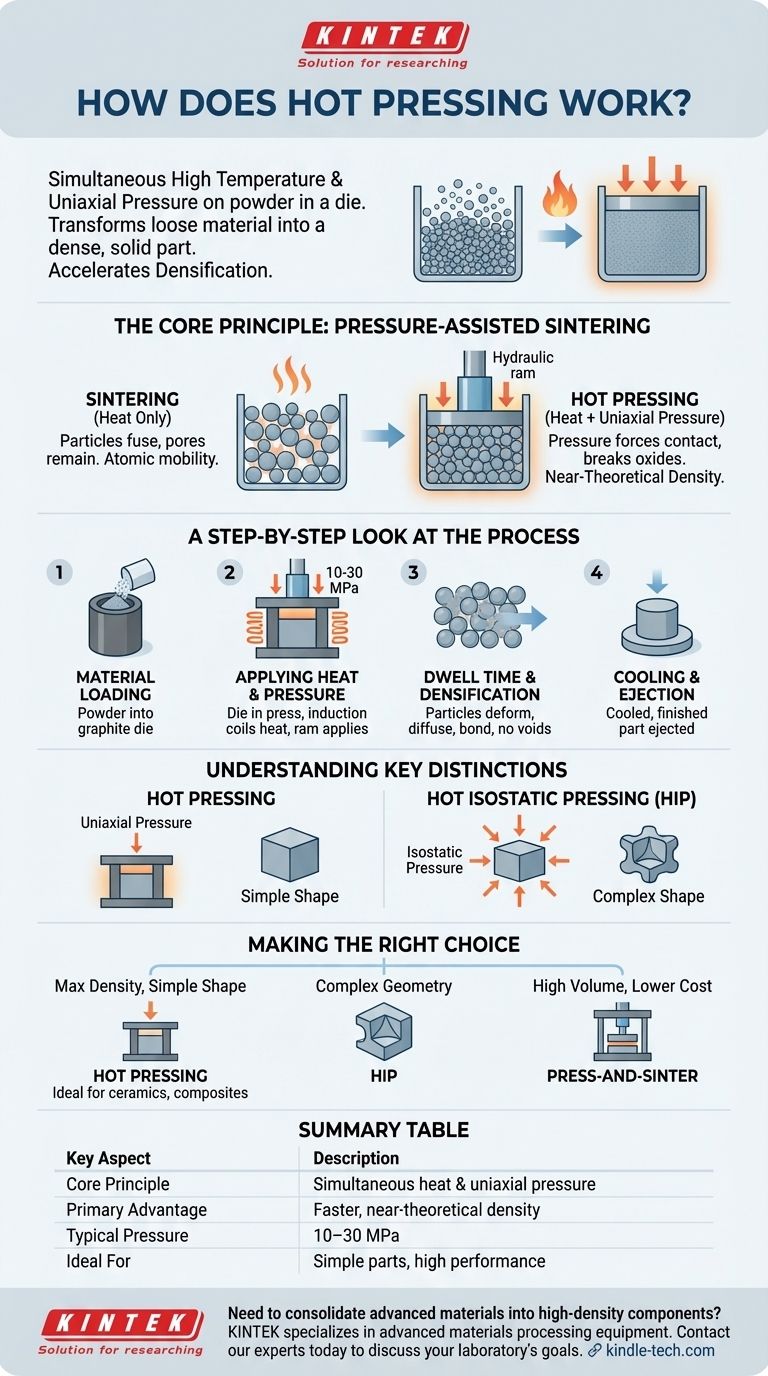

Il Principio Fondamentale: Sinterizzazione Assistita dalla Pressione

Per capire come funziona la pressatura a caldo, è meglio vederla come una versione migliorata di un processo più comune chiamato sinterizzazione.

La Base: Sinterizzazione

La sinterizzazione è il processo di utilizzo del calore per fondere le particelle insieme senza scioglierle. L'alta temperatura rende gli atomi nelle particelle mobili, permettendo loro di diffondersi attraverso i confini delle particelle vicine, formando forti legami e eliminando gradualmente gli spazi vuoti, o pori, tra di esse.

Il Miglioramento: Aggiunta di Pressione Uniassiale

La pressatura a caldo introduce una potente seconda variabile: la pressione uniassiale. Questa è una forza direzionale, tipicamente applicata dall'alto e dal basso da un pistone, che compatta fisicamente la polvere.

Questa pressione migliora drasticamente il processo di densificazione. Forza le particelle di polvere a un contatto intimo, rompendo gli ossidi superficiali e aumentando la superficie disponibile per la diffusione atomica.

Il Risultato: Densità Quasi Teorica

La sinergia tra calore e pressione è ciò che rende la pressatura a caldo così efficace. Il calore rende il materiale malleabile e promuove il legame atomico, mentre la pressione elimina la porosità residua.

Questo approccio a doppia azione consente al prodotto finale di raggiungere una densità estremamente vicina al massimo teorico del materiale, con conseguenti proprietà meccaniche superiori, come resistenza e durezza.

Uno Sguardo Passo-Passo al Processo

Sebbene i parametri specifici varino a seconda del materiale, il flusso di lavoro generale per la pressatura a caldo segue una sequenza chiara.

1. Caricamento del Materiale

Il processo inizia posizionando la polvere additiva finale in uno stampo. Questo stampo è spesso realizzato in grafite perché può resistere a temperature estreme, conduce bene il calore ed è relativamente facile da lavorare.

2. Applicazione di Calore e Pressione

L'assemblaggio dello stampo viene posizionato all'interno della pressa a caldo. Il sistema inizia quindi a riscaldare lo stampo, spesso utilizzando bobine a induzione, mentre un pistone idraulico applica una pressione costante e controllata, tipicamente nell'intervallo di 10–30 MPa.

3. Tempo di Mantenimento e Densificazione

Il materiale viene mantenuto alla temperatura e pressione target per un periodo specifico, noto come "tempo di mantenimento". Durante questa fase, le forze combinate causano la deformazione, la diffusione e il legame delle particelle, eliminando i vuoti e solidificando il componente.

4. Raffreddamento ed Espulsione

Una volta completata la densificazione, il sistema viene raffreddato in modo controllato e la pressione viene rilasciata. Il pezzo finito e denso viene quindi espulso dallo stampo.

Comprendere le Distinzioni Chiave

Il termine "pressa a caldo" può essere utilizzato in contesti diversi, quindi è fondamentale distinguerlo dalle tecnologie correlate.

Pressatura a Caldo vs. Pressatura Isostatica a Caldo (HIP)

La differenza chiave è la natura della pressione. La pressatura a caldo utilizza pressione uniassiale (da una direzione). La Pressatura Isostatica a Caldo (HIP) utilizza pressione isostatica, applicando una forza uguale da tutte le direzioni utilizzando un gas ad alta pressione. Ciò consente alla HIP di produrre pezzi con geometrie molto più complesse.

Pressatura a Caldo vs. Laminazione per la Lavorazione del Legno

Il termine è utilizzato anche per macchine che laminano impiallacciature di legno o plastiche utilizzando calore e pressione. Sebbene concettualmente simili, questi processi operano a temperature e pressioni molto più basse e spesso coinvolgono adesivi, il che è fondamentalmente diverso dal legame metallurgico che si verifica nel consolidamento delle polveri.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di produzione corretto dipende interamente dai requisiti del tuo componente finale.

- Se il tuo obiettivo principale è raggiungere la massima densità e prestazioni meccaniche in una forma semplice: La pressatura a caldo è una scelta eccezionale, specialmente per ceramiche avanzate e compositi dove l'eliminazione della porosità è critica.

- Se il tuo obiettivo principale è produrre pezzi con geometrie complesse: Dovresti valutare la Pressatura Isostatica a Caldo (HIP), che non è limitata da uno stampo rigido e può densificare forme intricate.

- Se il tuo obiettivo principale è una produzione ad alto volume e a basso costo: Un metodo tradizionale di "pressatura e sinterizzazione", in cui i pezzi vengono prima compattati a temperatura ambiente e poi riscaldati in una fase separata, potrebbe essere più economico.

In definitiva, la scelta della giusta tecnologia di densificazione è una questione di bilanciare i requisiti di prestazione del tuo componente con la sua complessità geometrica e il costo di produzione.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Applicazione simultanea di calore e pressione uniassiale a una polvere in uno stampo. |

| Vantaggio Principale | Raggiunge una densità quasi teorica più velocemente e a temperature inferiori rispetto alla sola sinterizzazione. |

| Intervallo di Pressione Tipico | 10–30 MPa |

| Ideale Per | Pezzi di forma semplice che richiedono proprietà meccaniche superiori (es. ceramiche avanzate, compositi). |

Hai bisogno di consolidare materiali avanzati in componenti ad alta densità?

KINTEK è specializzata in attrezzature da laboratorio precise necessarie per la lavorazione di materiali avanzati, inclusi gli strumenti e l'esperienza per tecniche come la pressatura a caldo. Le nostre soluzioni ti aiutano a raggiungere una densità e prestazioni del materiale superiori per le tue esigenze di ricerca e sviluppo e produzione.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di densificazione dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Cos'è il metodo di sinterizzazione a scintilla? Un processo ad alta velocità per materiali superiori

- Perché è necessaria un'elevata pressione meccanica nella pressatura a caldo sottovuoto di compositi Al/CNT? Raggiungi la massima densità oggi stesso

- Quali sono i vantaggi delle apparecchiature integrate di pressa a freddo-vuoto-pressa a caldo? Migliorare la qualità delle lame per seghe diamantate

- Qual è il significato della pressione assiale nella SPS? Raggiungere una densità del 98,8%+ nelle leghe ad alta entropia

- Cos'è la tecnica di pressatura a caldo? Ottenere una densificazione superiore per materiali ad alte prestazioni

- Qual è lo scopo tecnico specifico di 40 MPa durante la pressatura a caldo SiCf/TC17/TB8? Ottenere un consolidamento privo di vuoti

- Quali vantaggi offre un forno a pressa a caldo sottovuoto per gli elettroliti ceramici LSLBO? Raggiunge il 94% di densità relativa

- Perché un sistema di controllo della temperatura ad alta precisione in un forno a pressa a caldo sottovuoto è fondamentale? Sintesi perfetta di Cu-Ti3SiC2