In sintesi, l'aumento della pressione durante la sinterizzazione accelera drasticamente il processo di densificazione, consentendo di raggiungere una densità finale più elevata a una temperatura inferiore e in meno tempo. Questa forza applicata funge da potente motore secondario per il consolidamento, integrando gli effetti della tensione superficiale che governano la sinterizzazione convenzionale senza pressione.

L'applicazione di pressione esterna non è semplicemente un aggiustamento; è un cambiamento fondamentale nella forza motrice della sinterizzazione. Passando da un processo puramente termico a uno termomeccanico, si acquisisce la capacità di creare materiali più densi e resistenti con microstrutture più fini che spesso sono impossibili da ottenere in altro modo.

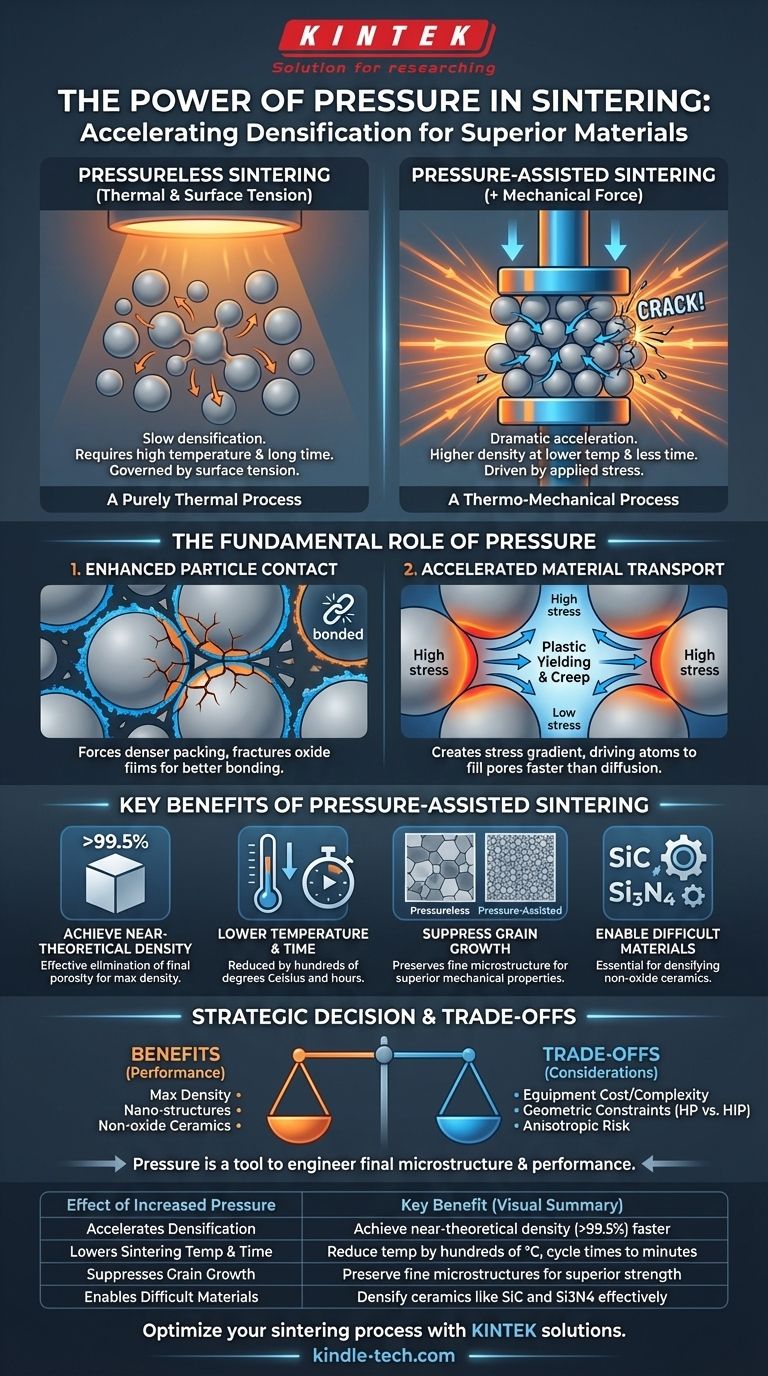

Il ruolo fondamentale della pressione nella sinterizzazione

Per comprendere l'effetto della pressione, dobbiamo prima confrontarla con la sinterizzazione convenzionale, che si basa esclusivamente sull'energia termica e sulla tensione superficiale. La pressione introduce una nuova forza dominante nel sistema.

Dalla tensione superficiale alla forza meccanica

Nella sinterizzazione convenzionale, gli atomi si muovono lentamente (diffondono) per ridurre l'energia superficiale totale del compatto di polvere, causando il restringimento dei pori e il legame tra le particelle. Questo processo è guidato dal calore ed è spesso lento.

L'applicazione di pressione esterna crea un'alta sollecitazione nei punti di contatto tra le particelle. Questa sollecitazione fornisce una potente forza motrice meccanica che deforma fisicamente le particelle e accelera gli stessi meccanismi di diffusione atomica, ma in modo molto più efficace.

Migliorare il contatto particella-particella

La pressione forza le particelle di polvere in una disposizione di impacchettamento molto più densa di quanto sia possibile con una semplice sedimentazione. Ciò aumenta drasticamente il numero e l'area dei punti di contatto tra le particelle.

È fondamentale notare che questa forza può fratturare pellicole superficiali fragili (come gli ossidi) che spesso inibiscono la diffusione atomica. Ciò espone superfici pulite e reattive che si legano molto più facilmente.

Accelerare il trasporto di materiale

L'alta sollecitazione creata dalla pressione genera un gradiente di sollecitazione tra i punti di contatto delle particelle e le superfici dei pori vicini. Gli atomi sono spinti attivamente a muoversi dalle aree di contatto ad alta sollecitazione alle superfici dei pori a bassa sollecitazione, riempiendo rapidamente i vuoti.

Questo processo, noto come deformazione plastica e scorrimento viscoso (power-law creep), è un meccanismo di trasporto del materiale molto più rapido rispetto alla diffusione superficiale o al bordo di grano che domina la sinterizzazione convenzionale nelle fasi iniziali.

Vantaggi chiave della sinterizzazione assistita dalla pressione

Sfruttare la pressione è una decisione strategica per ottenere proprietà specifiche del materiale. I vantaggi principali sono significativi miglioramenti nella densità, nella microstruttura e nell'efficienza di lavorazione.

Raggiungere la densità quasi teorica

Il vantaggio più significativo è la capacità di raggiungere una densità relativa estremamente elevata, spesso superiore al 99,5%. La pressione applicata è molto efficace nell'eliminare la porosità residua e persistente che è difficile da rimuovere con i metodi convenzionali.

Abbassare la temperatura e il tempo di sinterizzazione

Poiché la pressione fornisce una forte forza motrice per la densificazione, è possibile raggiungere la densità target a una temperatura significativamente più bassa. Una riduzione tipica è di diverse centinaia di gradi Celsius.

Ciò significa anche che il tempo di mantenimento richiesto alla temperatura di picco è molto più breve, riducendo il tempo totale del ciclo da molte ore a volte a meno di un'ora.

Sopprimere la crescita del grano

Le proprietà meccaniche come durezza e resistenza dipendono fortemente dalla dimensione del grano; più piccolo è, generalmente meglio è. Poiché la pressione consente temperature più basse e tempi più brevi, sopprime intrinsecamente la crescita del grano. Ciò si traduce in un prodotto finale con una microstruttura a grana fine e prestazioni meccaniche superiori.

Sinterizzazione di materiali difficili

Molti materiali avanzati, in particolare le ceramiche non ossidiche come il carburo di silicio (SiC) o il nitruro di silicio (Si3N4), hanno tassi di diffusione intrinseci molto bassi. Sono praticamente impossibili da densificare in modo significativo utilizzando la sinterizzazione convenzionale. Per questi materiali, l'applicazione della pressione non è solo un miglioramento, ma una necessità.

Comprendere i compromessi e i limiti

Sebbene potenti, le tecniche di sinterizzazione assistita dalla pressione come la Pressatura a Caldo (HP) o la Pressatura Isostatica a Caldo (HIP) non sono una soluzione universale. È necessario considerare i compromessi significativi.

Complessità e costo delle attrezzature

I macchinari necessari per applicare alta pressione ad alte temperature sono molto più complessi e costosi di un forno standard. L'investimento di capitale iniziale e i costi di manutenzione correnti sono una considerazione primaria.

Vincoli geometrici

La pressatura a caldo uniassiale, in cui la pressione viene applicata in una direzione, è tipicamente limitata alla produzione di pezzi con geometrie semplici come dischi, blocchi o cilindri. Le parti complesse, vicine alla forma finale (near-net-shape), non sono fattibili.

Sebbene la Pressatura Isostatica a Caldo (HIP) utilizzi la pressione del gas per consolidare le parti da tutte le direzioni e consenta forme più complesse, introduce le proprie sfide di progettazione e attrezzaggio.

Rischio di proprietà anisotrope

Nella pressatura a caldo uniassiale, la pressione direzionale può causare un allineamento dei grani allungati o delle fasi di rinforzo. Ciò si traduce in proprietà anisotrope, dove la resistenza e la tenacità del materiale sono diverse se misurate parallelamente o perpendicolarmente alla direzione di pressatura.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di sinterizzazione corretto richiede l'allineamento delle capacità della tecnica con l'obiettivo finale. La pressione è uno strumento da utilizzare strategicamente.

- Se la tua attenzione principale è raggiungere la massima densità e resistenza: Utilizza alta pressione per eliminare la porosità residua, specialmente per componenti ceramici o metallici critici per le prestazioni.

- Se la tua attenzione principale è la lavorazione di materiali nano-strutturati: Utilizza la pressione per consentire la sinterizzazione a bassa temperatura, essenziale per preservare la struttura del grano su scala nanometrica.

- Se la tua attenzione principale è la produzione economica e ad alto volume di pezzi semplici: La sinterizzazione convenzionale senza pressione è probabilmente più economica se non sono richieste le massime prestazioni assolute.

- Se la tua attenzione principale è il consolidamento di ceramiche non ossidiche o compositi: La pressione non è spesso una scelta ma un requisito obbligatorio per ottenere una densificazione adeguata.

In definitiva, comprendere il ruolo della pressione ti permette di andare oltre il semplice riscaldamento di un materiale e di iniziare a ingegnerizzare veramente la sua microstruttura e le sue prestazioni finali.

Tabella riassuntiva:

| Effetto dell'aumento della pressione | Vantaggio chiave |

|---|---|

| Accelera la densificazione | Raggiungere una densità quasi teorica (>99,5%) più velocemente |

| Abbassa la temperatura di sinterizzazione | Ridurre la temperatura di centinaia di gradi Celsius |

| Sopprime la crescita del grano | Preservare microstrutture fini per una resistenza superiore |

| Consente la sinterizzazione di materiali difficili | Densificare efficacemente ceramiche come SiC e Si3N4 |

| Riduce il tempo di lavorazione | Accorciare i tempi di ciclo da ore a minuti |

Pronto a ingegnerizzare materiali superiori con sinterizzazione di precisione? In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo su misura per tecniche di sinterizzazione assistita dalla pressione come la Pressatura a Caldo (HP) e la Pressatura Isostatica a Caldo (HIP). Sia che tu stia lavorando con ceramiche ad alte prestazioni, compositi o materiali nano-strutturati, le nostre soluzioni ti aiutano a raggiungere la massima densità, microstrutture più fini e proprietà meccaniche migliorate, il tutto riducendo i tempi e le temperature di lavorazione. Lascia che ti aiutiamo a ottimizzare il tuo processo di sinterizzazione per risultati rivoluzionari. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è la funzione della regolazione del tempo di mantenimento nella sinterizzazione della lega Al-30%Sc? Controllo preciso della composizione di fase

- Come una fornace di pressatura a caldo promuove la densificazione della ceramica? Raggiungere densità quasi teorica e resistenza superiore

- Quali sono i vantaggi di un forno a pressa calda sottovuoto per W-50%Cu? Raggiungere una densità del 99,6% a temperature più basse

- Perché un forno a pressatura a caldo sottovuoto (VHP) è preferito per i compositi a matrice di alluminio? Raggiungere la Piena Densità e Resistenza al Legame

- Cos'è la pressione di sinterizzazione? Padroneggia la chiave per materiali densi e resistenti

- Perché è necessario mantenere un alto vuoto durante la sinterizzazione di Cu-CNT? Garantire un legame ottimale e l'integrità del materiale

- Qual è il processo passo-passo per coltivare un diamante utilizzando il metodo HPHT? Padroneggia la sintesi di diamanti coltivati in laboratorio

- Quale ruolo svolge il sistema di carico a pressione di un forno VHP nei compositi Al-Ti? Chiave per la densificazione.