In sintesi, la formatura a caldo offre un vantaggio decisivo combinando calore e pressione controllati per creare parti robuste, complesse e leggere che spesso sono impossibili da produrre con i metodi tradizionali di formatura a freddo. Questo processo rimodella i materiali a livello microstrutturale, con conseguenti proprietà finali superiori e una maggiore libertà di progettazione.

Il vantaggio fondamentale della formatura a caldo non riguarda solo la modellazione di un materiale, ma il suo miglioramento fondamentale. Applicando calore, il processo riduce la forza necessaria per la formatura, migliorando contemporaneamente la struttura interna del materiale, portando a componenti più robusti, densi e complessi.

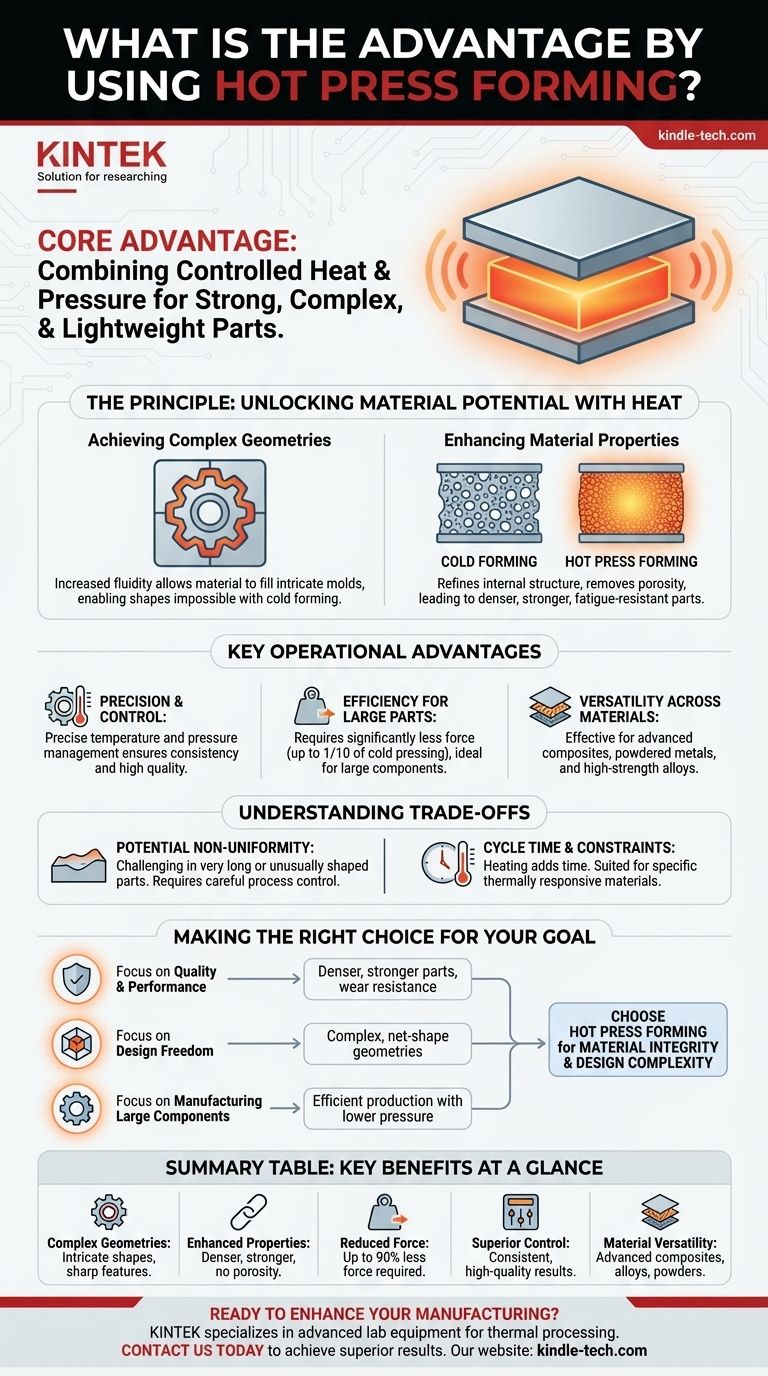

Il Principio: Sbloccare il Potenziale del Materiale con il Calore

I vantaggi unici della formatura a caldo derivano dall'uso dell'energia termica per rendere i materiali più malleabili prima e durante l'applicazione della pressione. Questa semplice combinazione cambia fondamentalmente ciò che è possibile nella produzione.

Ottenere Geometrie Complesse

Riscaldando il materiale, tipicamente una lega metallica o un composito in polvere, la sua formabilità aumenta drasticamente. Il materiale scorre più facilmente sotto pressione, quasi come un liquido denso.

Questa maggiore fluidità consente al materiale di riempire ogni dettaglio di uno stampo complesso. Ciò rende possibile produrre forme intricate e caratteristiche nette che causerebbero la rottura o il cedimento di un materiale freddo.

Migliorare le Proprietà del Materiale

La combinazione di calore e pressione fa più che modellare la parte; ne affina la struttura interna. Il processo può efficacemente rimuovere le porosità interne o i vuoti all'interno del materiale.

Ciò si traduce in una parte finale più densa, più robusta e più resistente alla fatica, all'usura e al calore. Il processo crea potenti connessioni meccaniche ed elettriche a livello microscopico, portando a prestazioni superiori in ambienti esigenti.

Vantaggi Operativi Chiave

Oltre alla qualità del prodotto finale, il processo di pressatura a caldo stesso offre significative efficienze e controllo rispetto ad altri metodi.

Precisione e Controllo del Processo

Le moderne macchine per la pressatura a caldo offrono un controllo estremamente preciso della temperatura e della pressione. La capacità di gestire i tassi di riscaldamento e applicare la pressione in modo uniforme è fondamentale per la coerenza.

Molti sistemi possono essere gestiti con controlli avanzati, consentendo cicli pre-programmati adattati a materiali specifici e geometrie delle parti, garantendo ripetibilità e alta qualità.

Efficienza per Parti Grandi o Esigenti

La formatura a caldo richiede una forza di pressatura significativamente inferiore, a volte fino a un decimo di quella necessaria per la pressatura a freddo.

Questa riduzione della pressione richiesta significa che è possibile produrre parti più grandi con attrezzature più piccole e meno energivore. Ciò porta a una riduzione degli investimenti in attrezzature e a un minore consumo energetico per determinate applicazioni.

Versatilità tra i Materiali

Il processo è altamente adattabile ed è utilizzato in numerosi settori. Non è limitato a un singolo tipo di materiale.

La pressatura a caldo è fondamentale per lavorare con compositi avanzati, metalli in polvere e leghe di acciaio ad alta resistenza che sono difficili o impossibili da modellare a freddo.

Comprendere i Compromessi

Nessun processo è privo di limitazioni. Una valutazione obiettiva richiede la comprensione di dove la formatura a caldo può presentare sfide.

Potenziale di Non Uniformità

Sebbene il processo miri all'uniformità, ottenere una densità e proprietà perfettamente uniformi può essere difficile, soprattutto in parti molto lunghe o di forma insolita.

Sono necessari un attento controllo del processo e una progettazione degli utensili per mitigare questi rischi e garantire una qualità costante in tutto il componente.

Tempo di Ciclo e Vincoli Materiali

Il riscaldamento del materiale e degli utensili prima della formatura aggiunge tempo al ciclo di produzione rispetto allo stampaggio a freddo istantaneo.

Inoltre, il processo è più adatto per materiali che rispondono bene al trattamento termico. La scelta specifica del materiale è fondamentale e può essere più limitata rispetto ad altre tecniche di formatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della formatura a caldo dipende interamente dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la qualità e le prestazioni della parte: Il vantaggio chiave è la capacità di creare parti più dense e robuste con una resistenza superiore all'usura e alla fatica eliminando la porosità interna.

- Se il tuo obiettivo principale è la libertà di progettazione: Questo processo eccelle nella produzione di geometrie complesse, a forma netta che non possono essere ottenute solo tramite formatura a freddo o lavorazione meccanica.

- Se il tuo obiettivo principale è la produzione di componenti di grandi dimensioni: I requisiti di pressione significativamente inferiori possono rendere la pressatura a caldo un metodo più efficiente ed economico per la produzione di parti su larga scala.

In definitiva, scegliere la formatura a caldo è una decisione strategica per dare priorità all'integrità del materiale e alla complessità del design rispetto alla velocità di produzione grezza.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Geometrie Complesse | Produce forme intricate e caratteristiche nette impossibili con la formatura a freddo. |

| Proprietà del Materiale Migliorate | Crea parti più dense e robuste eliminando la porosità interna. |

| Forza di Pressatura Ridotta | Richiede fino al 90% in meno di forza rispetto alla pressatura a freddo, ideale per parti grandi. |

| Controllo del Processo Superiore | La gestione precisa della temperatura e della pressione garantisce risultati coerenti e di alta qualità. |

| Versatilità del Materiale | Efficace per compositi avanzati, metalli in polvere e leghe ad alta resistenza. |

Pronto a migliorare il tuo processo di produzione con i vantaggi della formatura a caldo?

Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo avanzati, comprese soluzioni per la lavorazione termica e la prova dei materiali. Sia che tu stia sviluppando nuovi materiali o ottimizzando la produzione per parti più robuste e complesse, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contattaci oggi stesso per discutere come le nostre attrezzature e il nostro supporto possono portare i benefici del calore e della pressione controllati al tuo laboratorio o alla tua linea di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali funzioni chiave svolge un forno di sinterizzazione a pressa a caldo sotto vuoto nella fabbricazione di compositi 30% SiCp/2024Al?

- Cosa puoi fare con una pressa a vuoto? Ottieni laminazione e serraggio impeccabili

- Cos'è il processo di sinterizzazione al plasma a scintilla? La via rapida per materiali densi e a grana fine

- Qual è la funzione principale di un forno di sinterizzazione a pressatura a caldo? Padronanza della preparazione della ceramica di nitruro di silicio ad alta densità

- Perché il controllo preciso della temperatura è essenziale per la pressatura a caldo sottovuoto? Padronanza della fabbricazione di compositi a matrice di alluminio

- Qual è il processo passo-passo per coltivare un diamante utilizzando il metodo HPHT? Padroneggia la sintesi di diamanti coltivati in laboratorio

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Perché il rivestimento di nitruro di boro viene utilizzato nella sinterizzazione VHP? Previene la diffusione del carbonio e garantisce un rilascio pulito dallo stampo