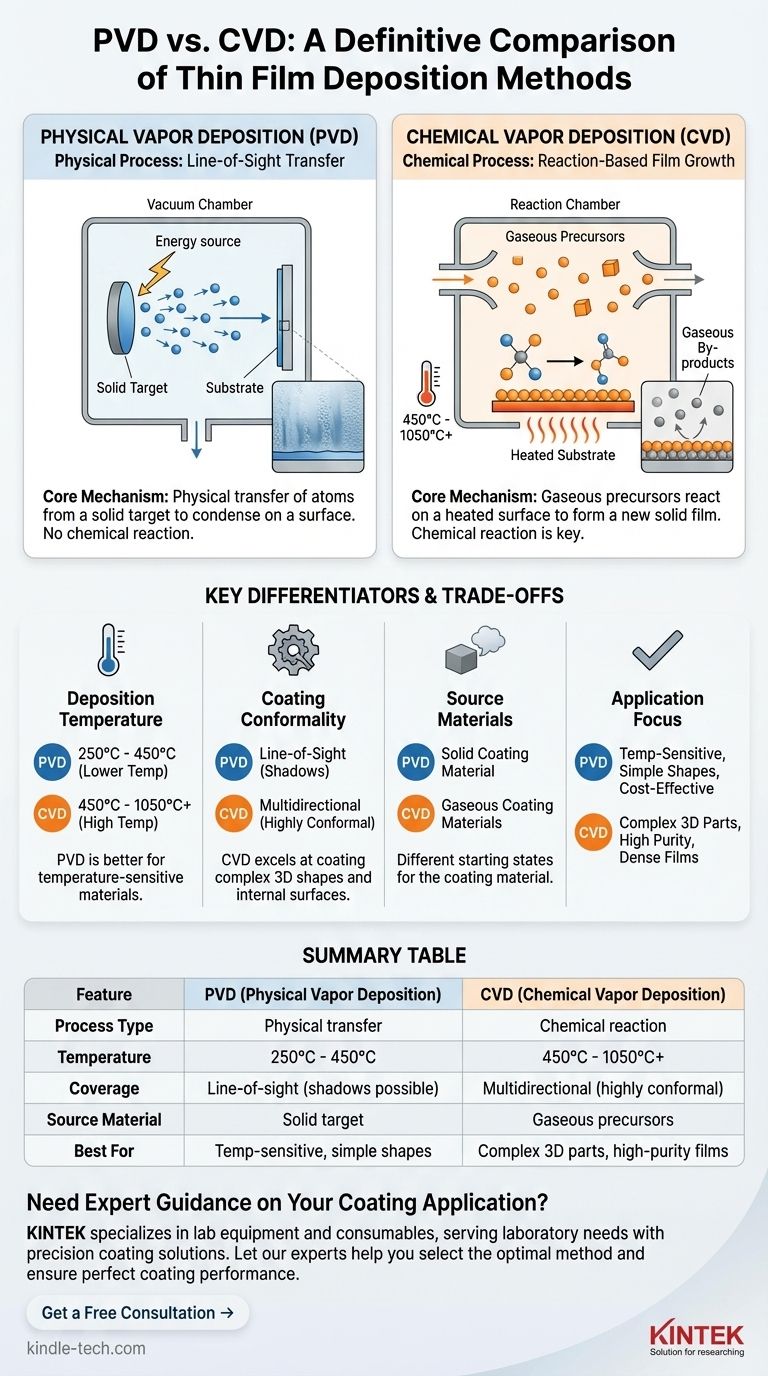

In sostanza, la differenza è semplice: la deposizione fisica da vapore (PVD) è un processo fisico, in cui un materiale solido viene vaporizzato e condensato su un substrato, molto simile al vapore acqueo che forma brina su una finestra fredda. Al contrario, la deposizione chimica da vapore (CVD) è un processo chimico, in cui i gas precursori reagiscono sulla superficie riscaldata di un substrato per formare un film solido completamente nuovo, lasciando dietro di sé sottoprodotti.

La distinzione essenziale è il modo in cui viene creato il film. Il PVD è un trasferimento fisico del materiale dalla sorgente alla superficie secondo una linea di vista. Il CVD è una reazione chimica che costruisce il film da ingredienti gassosi direttamente sulla superficie stessa.

Il Meccanismo Centrale: Fisico contro Chimico

Per comprendere veramente quale metodo utilizzare, è necessario prima cogliere i loro principi operativi fondamentali. I nomi stessi forniscono l'indizio più chiaro: uno è puramente fisico, l'altro è guidato dalla chimica.

Deposizione Fisica da Vapore (PVD): Un Processo a Linea di Vista

Il PVD è meglio concepito come un trasferimento meccanico o fisico. Un materiale sorgente solido, noto come "bersaglio", viene bombardato con energia all'interno di una camera a vuoto.

Questa energia strappa fisicamente atomi o molecole dal bersaglio, trasformandoli in vapore. Questo vapore viaggia quindi in linea retta—una "linea di vista"—fino a quando non colpisce il substrato e si condensa per formare il rivestimento.

Il punto chiave qui è che non avviene alcuna reazione chimica. Il film depositato è composto dallo stesso materiale che ha lasciato il bersaglio sorgente.

Deposizione Chimica da Vapore (CVD): Un Processo Basato sulla Reazione

Il CVD è fondamentalmente diverso. Non inizia con un materiale sorgente solido che viene semplicemente spostato. Invece, introduce gas specifici, chiamati precursori, in una camera di reazione.

Il substrato all'interno della camera viene riscaldato ad alta temperatura. Quando i gas precursori entrano in contatto con la superficie calda, subiscono una reazione chimica.

Questa reazione scompone i gas e forma un nuovo film solido sul substrato. I sottoprodotti gassosi indesiderati di questa reazione vengono quindi pompati fuori dalla camera.

Differenziatori Chiave in Pratica

La differenza nel meccanismo porta a significative differenze pratiche in termini di temperatura, quanto bene il rivestimento copre una superficie e i materiali coinvolti.

Temperatura di Deposizione

Questo è uno dei fattori distintivi più critici.

Il PVD è un processo a temperatura più bassa, che opera tipicamente tra 250°C e 450°C.

Il CVD è un processo ad alta temperatura, che richiede da 450°C a oltre 1050°C per guidare le reazioni chimiche necessarie.

Conformità del Rivestimento

La conformità si riferisce alla capacità del rivestimento di coprire uniformemente una superficie complessa e tridimensionale.

Il PVD è un processo a linea di vista. Ciò significa che eccelle nel rivestire superfici piane ma ha difficoltà con geometrie complesse, poiché eventuali aree incassate o sottosquadri rimarranno non rivestite in un'"ombra".

Il CVD è un processo multidirezionale. Poiché i gas precursori fluiscono attorno al substrato, la reazione chimica può avvenire su ogni superficie esposta, ottenendo un rivestimento altamente uniforme e conforme anche su forme intricate.

Materiali Sorgente

Lo stato del materiale di partenza è un'altra chiara distinzione.

I processi PVD iniziano con un materiale di rivestimento solido (il bersaglio) che viene vaporizzato fisicamente.

I processi CVD iniziano con materiali di rivestimento gassosi (i precursori) che vengono trasformati chimicamente.

Comprendere i Compromessi

Nessun processo è universalmente superiore; la scelta è sempre dettata dall'applicazione e dai suoi vincoli. Comprendere i limiti di ciascuno è fondamentale per prendere una decisione informata.

Il Limite di Temperatura del CVD

Le alte temperature richieste dal CVD sono il suo principale svantaggio. Lo rendono inadatto per rivestire materiali con bassi punti di fusione o quelli che potrebbero essere danneggiati dallo stress termico, come plastiche, alcune leghe di alluminio o acciai temprati.

Il Limite della Linea di Vista del PVD

Il principale punto debole del PVD è la sua incapacità di rivestire uniformemente forme complesse. Per le parti con canali interni, filettature o angoli acuti, ottenere uno spessore di rivestimento costante con il PVD è estremamente difficile, se non impossibile.

Complessità del Processo e Sottoprodotti

Sebbene concettualmente semplice, il CVD comporta la gestione di gas precursori volatili e talvolta tossici. Il processo crea anche sottoprodotti chimici che devono essere gestiti e scaricati in sicurezza, aggiungendo un livello di complessità rispetto al processo fisico più diretto del PVD.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe basarsi sul tuo materiale substrato e sul risultato desiderato per il tuo rivestimento.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura: il PVD è la scelta chiara grazie alle sue temperature operative significativamente più basse.

- Se la tua attenzione principale è ottenere un rivestimento perfettamente uniforme su una parte 3D complessa: la capacità del CVD di rivestire tutte le superfici tramite reazione in fase gassosa è superiore.

- Se la tua attenzione principale è ottenere un'estrema purezza e film densi: il CVD ha spesso un vantaggio, poiché il processo di reazione chimica può produrre rivestimenti altamente ordinati e non porosi.

- Se la tua attenzione principale è un processo meccanicamente più semplice per un rivestimento duro e resistente all'usura su una superficie piana o semplice: il PVD è spesso la soluzione più diretta ed economica.

In definitiva, la scelta tra queste due potenti tecniche dipende interamente dall'abbinamento del processo alle esigenze specifiche del tuo materiale e del tuo obiettivo.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico | Reazione chimica |

| Intervallo di Temperatura | 250°C - 450°C | 450°C - 1050°C+ |

| Copertura del Rivestimento | Linea di vista (ombre possibili) | Multidirezionale (altamente conforme) |

| Materiale Sorgente | Bersaglio solido | Precursori gassosi |

| Ideale per | Materiali sensibili alla temperatura, forme semplici | Parti 3D complesse, film ad alta purezza |

Hai bisogno di una guida esperta sulla tua applicazione di rivestimento?

Scegliere tra CVD e PVD può influire in modo significativo sul successo del tuo progetto. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con soluzioni di rivestimento di precisione.

Lascia che i nostri esperti ti aiutino a:

- Selezionare il metodo di deposizione ottimale per il tuo materiale e geometria specifici

- Garantire la perfetta conformità e prestazione del rivestimento

- Proteggere i substrati sensibili alla temperatura dai danni termici

- Ottenere la massima purezza e densità per i tuoi film sottili

Contattaci oggi per discutere le tue esigenze di rivestimento e scoprire come la nostra esperienza può migliorare le capacità del tuo laboratorio.

Ottieni una Consulenza Gratuita →

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto